(报告出品方/作者:信达证券,武浩、张鹏)

一、新能车产销旺盛,叠片卷绕技术并行

1.1 新能源车产销旺盛

“双碳”顶层逻辑推动下,新能源汽车产销势头正盛。当前,国内已成为全球最大的新能源 汽车市场。近五年来新能源汽车产销显著上升, 2022 年 7 月新能源汽车产销分别完成 61.7 万辆和 59.3 万辆,较去年同期同比增长 117.6%和 119.2%;2022 年 1-7 月累计产销分别为 327.9 万辆和 319.4 万辆,较去年同期同比增长 118.0%和 116.1%.

1.2 叠片卷绕技术并行

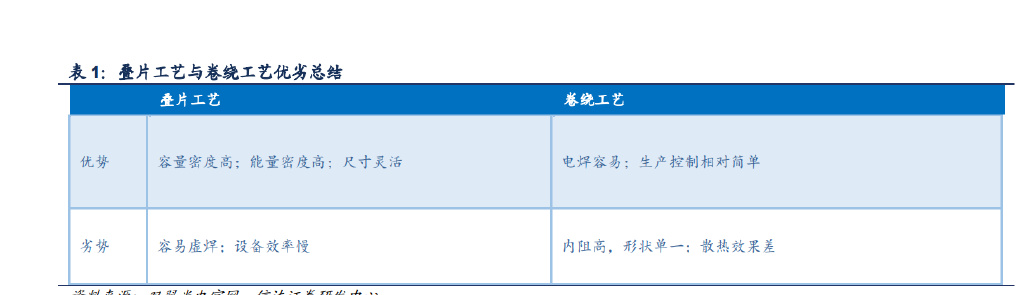

电芯制作工艺双管齐下,叠片卷绕各有利弊。通常而言,动力电池包括电芯、管理(保护)单 元、外壳等几大部分,电芯也被认为是动力电池的“心脏”。关于电芯的制作工艺,主要包括 叠片工艺和卷绕工艺两类,二者各有利弊。

1)叠片制作工艺

叠片工艺是指将涂覆后的正负极合剂层分割成初定尺寸,随后依照顺序将正极合剂层、隔膜、 负极合剂层贴合,后将多个“三明治”结构层并联叠合,形成可以封装的电极片芯。叠片工艺 的连续性靠的是隔膜的“Z”字形弯折,把正负极连续叠合到隔膜上,隔膜“Z”字形穿行其间, 隔开两极,最后包上外壳包装。

相较于卷绕工艺,叠片工艺内部空间利用充分,容量密度以及能量密度较高,同时可根据锂电 池尺寸来设计每个级片的尺寸,设计灵活;但叠片工艺也具有一定缺点,叠片工艺需将极片点 焊到同一焊点,相对容易出现虚焊问题。

2) 卷绕制作工艺

卷绕工艺则是指通过固定卷针的卷绕,将前期处理好的正极极片、隔膜、负极极片按照顺序卷 绕挤压成型。具体工艺是将原材料按负极、隔膜、正极、隔膜的顺序叠在一起,通过卷绕法直 接卷成圆柱形或椭圆柱形,放在方壳或圆柱的金属外壳中。 相较于叠片工艺,卷绕工艺锂电池仅有两个极片,生产控制相对简单,电焊容易,同时因为正 负极只有单一极耳的特性内阻较高;与叠片工艺一致,卷绕也有缺点,卷绕工艺基于其制作过 程限制,只能制作为长方体锂电池,形状单一,同时散热效果相对叠片工艺也有一定劣势。

二、动力电池结构创新百家争鸣

2019 年为动力电池结构创新元年,各动力电池企业以及各大车企积极探索动力电池结构创新, 推出各类去模组化、集成化的电池结构创新技术,并在新能源汽车市场逐步予以应用。当前时 代电池包模块化、标准化程度不断加深,整个电池包的生产环节集中度继续提升为大势所趋, 以宁德时代、比亚迪为代表的动力电池企业以及以特斯拉为代表的各大新能源汽车车企对动力 电池结构的进一步革新值得关注。

2.1 宁德时代重磅发布麒麟 3.0,开创结构创新之路

2.1.1 CTP 技术发展历程

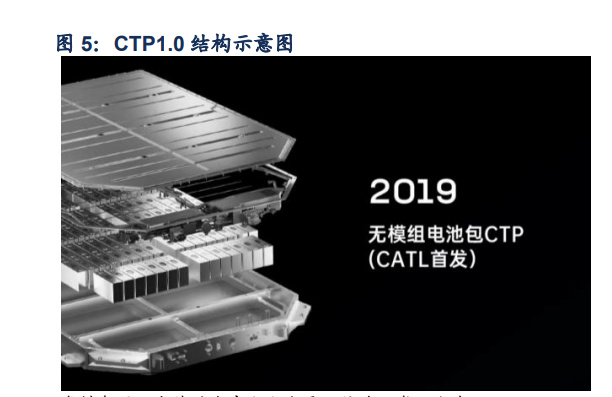

CTP(Cell To Pack,无模组动力电池包)是宁德时代主推的电池结构集成技术,其发展大体 可以划分为 3 个阶段,分别为 CTP 1.0、CTP 2.0 和 CTP 3.0。 1)CTP 1.0 由宁德时代在 2019 年 9 月 10 日于法兰克福汽车展会首次公布,相较于传统工 艺,其去掉模组的侧板,转而用绑带来替代,以实现有效减轻重量,提高成组率,代表车型为 北汽新能源 EU5 车型; 2)CTP 2.0 由宁德时代在原有基础上进行改进,在 2021 年 12 月 21 日于国家“十三五”科 技创新成就展上推出,相较于 CTP 1.0,CTP 2.0 进一步优化掉模组的两个端板,利用电池箱 体上的纵横梁来代替端板,代表车型为蔚来汽车; 3)CTP3.0,即麒麟电池,由宁德时代在 2022 年 6 月 23 日首次公开发布,其使用平板化的 托盘,去除箱体上的纵梁或横梁,采用低膨胀的电芯,配合电芯本体来实现结构上的需求,体 积利用率由 CTP1.0 的 55%跃升至 72%,安全性、电池寿命、快充性能以及能量密度等方面 也得到了进一步提升。CTP 3.0 由于推出时间较短,目前在市场上还未有实际应用,预计将于 2023 年量产,理想汽车旗下新能源车已确定搭载。

2.1.2 麒麟电池(CTP3.0)

麒麟电池,第三代 CTP 技术是当前宁德时代最前端的动力电池结构创新技术,其技术逻辑特 征集中于两个层面: 1)采取“电芯-电池包“结构,开创性地打破单一边界,整合需求,取消横纵梁、水冷板与隔热垫原本各自独立的设计,集成为多功能弹性夹层; 2)设计底部空间共享方案,将电芯倒置,将结构防护、高压连接、热失控排气等功能模块进 行智能分布。 通过此两项技术革新,麒麟电池成为全球集成度最高的电池,体积空间利用率最高可达 72%, 同时可将三元电池系统能量密度提升至 255Wh/kg,磷酸铁锂电池系统能量密度提升至 160Wh/kg,量产后整车续航可实现 1000km 以上。另外,麒麟电池在多功能弹性夹层内部搭 建微米桥连接装置,灵活配合电芯呼吸进行自由伸缩,电芯全生命周期可靠性得到提升。

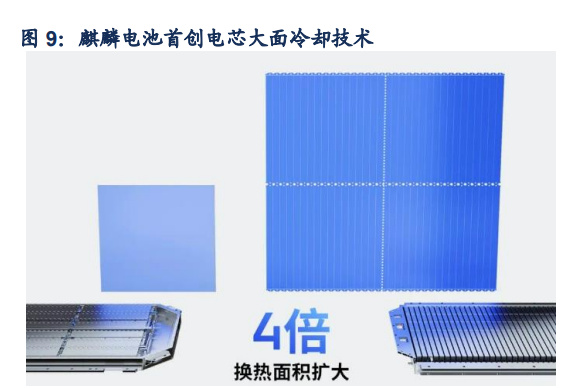

全球首创的电芯大面冷却技术也是麒麟电池的核心创新点之一,其从热交换本质着手,基于电 芯的变化,将水冷功能置于电芯之间,使换热面积扩大四倍,使得电芯控温时间缩短至原来的 一半,能更高效地维持电芯安全、适宜的工作温度。 值得一提的是,由宁德时代发布名为《水冷板组件、水冷系统、电池及其箱体以及用电装置》 的专利与麒麟电池中所述的冷却板子系统组件信息高度吻合:专利中口琴管式的冷却板为双 层结构,两侧设置多个连接管,通过连接管将冷却板之间的冷却液流通路径实现串联,构成内 部循环的通道,其中外层和内层冷却通道中的一者为液冷通道,另一者为非液冷通道(如外层 液冷,内层风冷),非液冷通道由于不填充冷却液,可以填充弹性材料或相变材料,通道壁可 以适当朝内变形,吸收电池单体膨胀,避免电池单体挤压损坏。整理来看,专利内容与麒麟电 池电芯大面冷却、电池配合电芯进行自由伸缩、内置微米桥连接装置等技术特征一一对应。

散热能力的保障使得麒麟电池具备可观的快充性能,有足够的能力支持 4C 快充,10 分钟内 可快充至 80%;另外麒麟电池在极端情况时,电芯可急速降温,有效阻隔电芯间的异常热量传 导,并有效避免电池非正常工作温度,造成不可逆损伤,这使得电芯寿命与安全有所提升。

2.2 特斯拉 4680 引领结构创新,放量在即

2.2.1 4680 电池

4680 电池由特斯拉于 2020 年 9 月 23 日特斯拉电池日推出,是继 18650 电池、21700 电池 之后的第三代产品,相较于 21700 电池,其能量方面提高 5 倍、续航里程提高 16%、动力方 面提高 6 倍、成本方面降低 14%;冷却方面,特斯拉采用蛇形冷却板贴附设计,而且内部散 热鳍片自成回路,无需串联。

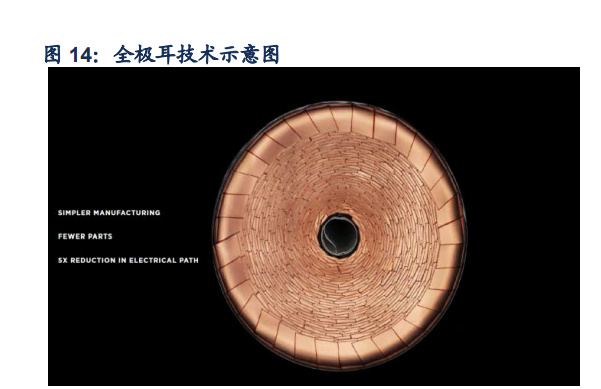

4680 电池的核心创新为大电芯、全极耳和干电池技术。 a)大电芯:4680 电池相较于 21700 电池,电芯尺寸变大,直径从 27mm 变为 46mm,高度 从 70mm 变为 80mm,电芯厚度增加,曲率降低,这为其带来了一定的优势: 1)大电芯可降低壳体在单位电池容量上的占比,减少结构件和焊接数量,有效降低成本;2)电池尺寸增大使得电池组中电池数量减少,金属外壳占比减少,正极、负极等材料占比增 加,能量密度提高; 3)电池数量的减少也使得电池的监测和状态分析更为简单; 4)4680 尺寸更大使得其结构强度更高,可起支撑作用,从而实现节省空间的效用,有助于提 升性能。 b)全极耳:极耳是电池正负极在充放电过程中的触点,也是电池工作中电流与外界联系的桥 梁,电流必须流经极耳才能与电池外部连接;全极耳工艺则是指正负极材料的两侧边沿全部被 作为正/负极,这可以显著增加电流通路,这使得 4680 电池的散热和热管理性能有所提升,进 而具备 15 分钟内可将电池从 0 充至 80%电量的快充能力,即续航 600 公里的车,充电 10- 15min 就可以满足 400-500 公里的续航。c)干电池:干电极技术是指不适用溶剂,直接将少量(5%-8%)细粉状 PTFE 粘合与正极/负 极粉末粘合,通过挤压机形成薄的电极材料带,再将电极材料带层压到金属箔集电体上形成成 品电极。该技术同样具备明显优势,其工艺过程简单,且不使用溶剂,有助于达到更高的能量 密度。

2.2.2 特斯拉 CTC 技术

特斯拉 CTC 技术技术逻辑特征为将电芯直接集成到底盘,实现大三电 、小三电、底盘系统以 及自动驾驶相关的集体,该技术于 2020 年 9 月 23 日特斯拉电池日与 4680 电池同步推出, 二者相辅相成,通过 CTC 技术,可为车辆减重 10%、增加 14%续航里程、全车可减少 370 个 零部件,且伴随着 CTC 技术的深入应用,其每 GWH 投资将减少 55%、占用空间将减少 25%。 散热方面,特斯拉 CTC 技术采取电芯间夹水冷板,同时在上方额外添加一层水冷板,加上 4680 电池大圆柱间散热空间本身更大的特性,整体来看散热能力优异。

关于特斯拉核心技术的具体应用,特斯拉德州工厂生产的 Model Y 是最好的范例,其使用了 CTC 技术、4680 电池以及一体式压铸三大前沿技术,特斯拉德州工厂生产的 Model Y 是当 前 4680 电池的具体应用范例,其相较于特斯拉旧版本 Model Y 车型,续航能力提升 22.7%, 预估续航里程可达 400 英里,即 643km;电池实际性能方面,目前首批提车 4680 版 Model Y 的车主在通过测试续航和充电表现后,推测这块电池包可用容量在 67KWh 左右。

2.3 比亚迪实现安全性能与续航历程兼顾

2.3.1 刀片电池

比亚迪刀片电池技术逻辑为将长 96 厘米、宽 9 厘米、高 1.35 厘米的单体电池,通过阵列的 方式排布在一起,就像“刀片”一样插入到电池包里面,在成组时跳过模组和梁,减少了冗余 零部件后,形成类似蜂窝铝板的结构,从而大幅提升集成效率,空间利用率提升至 60%,该技术由比亚迪于 2020 年 3 月 29 日首次发布,具有超级安全、超级强度、超级续航、超级低 温、超级寿命、超级功率的“6S”超级性能技术理念。

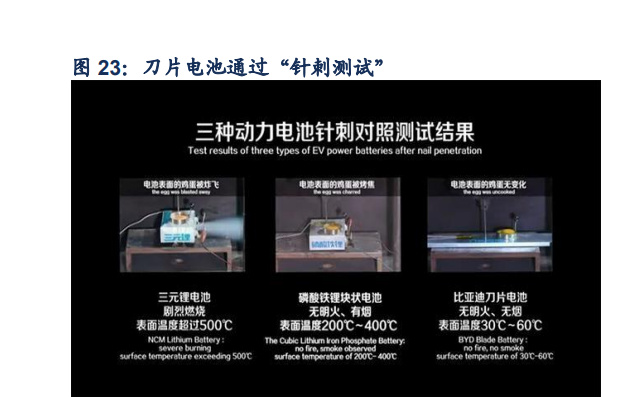

1)超级安全:“超级安全”是刀片电池最大的特点,动力电池安全试验界“珠穆朗玛峰”之 称的针刺测试过程中,其相较于三元锂电池和磷酸铁锂块状电池表现优异,测试中无明火、无 烟、表面温度仅 30℃-60℃。这与刀片电池出色的散热性能密不可分,刀片电池采取扁长化设 计,散热面积大,内部回路长,同时采取独特水冷方案,将水冷板置于整个电池包的上方,与 模组顶板直接接触,对电芯侧面窄边进行冷却,并在模组顶板与电芯侧面直接设置导热板,对 此,中国科学院院士欧阳明高分析指出刀片电池的设计使得它在短路时产热少、散热快,评价 刀片电池的表现“非常优异”。 另外,比亚迪还针对电池使用 7 重安全维度,从 5 大方面进行安全评价验证,从 4 个层级构 建刀片电池全方位安全体系,另外在材料、电芯、系统等方面也为电池的安全提供了一定的保 障。

2)超级强度:基于刀片系统,模态可做到 80Hz 以上,振动寿命 300 万 km 以上;模拟碰撞可 轻松满足 60g 级别碰撞加速度要求,相当于 45km/h 碰撞刚性壁障;在挤压方面,最大挤压力 100-800kN,电池包仅轻微变形,未冒烟,未起火;抗压强度方面,目前基于刀片电池的电池 系统可以承受的压力达 445kN,相当于 45 吨卡车重量。

3)超级续航:基于刀片电池的电池系统可轻松实现高续航;包体最大电量可超 100KWh(轿 车)。A 级轿车电量采用 60kWh,可实现 500km 的续航;B 级轿车电量采用 80kWh,可实现600km 的续航;C 级轿车电量采用 100kWh,可实现 700km 的续航。

4)超级低温:刀片电池在,冬季牙克石-35℃至夏季吐鲁番 55℃均能保持最佳的性能状态, 0℃下 LFP 充电时间优于 NCM2%;-10℃下 LFP 充电时间与 NCM 相差 1%;刀片电池低温 放电能力可维持在常温的 90%。

5)超级寿命:刀片电池储存寿命、循环寿命均远大于整车使用年限要求。在 100%SOC 状态 下,LFP 储存寿命优于 NCM811,LFP 电压窗口低,电解液更加稳定,且 LFP 储存时容量恢 复率远大于 NCM811。循环寿命 1C/1C,100%DOD,LFP 优于 NCM811,因为 LFP 材料结 构,稳定性更好,LFP 循环寿命>整车使用年限要求。

6)超级功率:刀片电池低温低 SOC,LFP 较 NCM 有更好的功率性能;常温低 SOC,LFP 与 NCM 表现相当;高 SOC 下 NCM 占优,但 LFP 完全满足需求;瞬间最大功率 363kW,约 500 马力,支持 3.9 秒百公里加速。

除了上述六大优势特性,比亚迪在成本和快充性能两方面也具有显著优势:成本方面,相较于 传统磷酸铁锂电池系统,比亚迪董事长王传福指出刀片电池成本可降低 30%,对此北极星储 能网预计其可将电池 pack 成本由 0.6 元/Wh 降低至 0.42 元/Wh;快充性能方面,刀片电池 33 分钟可将电量从 10%充到 80%,充放电循环寿命超 3000 次,寿命可达 8 年 120 万公里。 比亚迪汉为刀片电池技术应用典型案例,也是其首发车型,性能卓越,NEDC 综合续航里程可 达 605km,同时市场认可度高,雄踞中大型新能源轿车 Top1 以及中国品牌中大型轿车 Top1, 2021 年汉全年销量达 117665 辆,2022 年 7 月热销 25849 辆,连续三个月销量破两万。

最后值得一提的是,目前比亚迪研发团队仍在大力推进刀片电池的研发,计划推出第二代刀片 电池,最快将于 2022 年推出,性能提升将主要体现在温控能力和能量密度提升方面,其中能 量密度或可达 180 Wh/kg。

2.3.2 CTB 技术

CTB 技术即“Cell to Body”电池车身一体化技术,其技术逻辑特征为取消模组以及电池包 上壳体的设计,将刀片电池通过与托盘和上盖粘连,形成“电池上盖-电芯-托盘”的“三明治” 结构,该技术由比亚迪于 2022 年 5 月 20 日以刀片电池为基础首次发布,通过 CTB 技术,整 体空间利用率提升至 66%,且 CTB 电池系统作为车身结构件参与整车安全,使整车扭转刚度 提升一倍。 比亚迪 CTB 技术结构强度优势明显,通过类蜂窝“三明治”结构,实现电池系统结构强度的 突破,可承受 50 吨重卡碾压;散热方面,CTB 技术采用上层直冷板设计,电芯间无冷却设计, 因此其冷却方面并无明显优势。

比亚迪海豹为 CTB 技术应用范例,也是首搭车型,该车型与 CTB 技术同步上市,纯电动续航 里程最高可达 700km,同时具有极高的市场认可度,11 天订单超过 15 万辆。值得注意的是, 该车型搭载高电压电驱升压充电方案,15 分钟充电里程可行驶超 300Km,能在一定程度上反 应 CTB 技术具有相对优越的快充性能。

2.4 蜂巢能源——叠片电池工艺

高速叠片工艺是“叠时代”引领者——蜂巢能源在传统叠片工艺上进行的创新性变革,其技术 逻辑特征是将正极、负极切成小片与隔离膜叠合成小电芯单体,然后将小电芯单体叠放并联起 来组成一个大电芯。该技术最早可以追溯到 2019 年上海车展蜂巢能源发行的高速叠片方形锂 离子电池系列产品,这标志着蜂巢能源在全球范围内率先将高速叠片创新应用于方形铝壳电芯, 当前生产效率可达 0.45s/片,预计 2023 年 7 月可达 0.125s/片;相较于同类型卷绕工艺电池, 蜂巢能源的叠片电池边角处空间利用率更高,能量密度提升 5%,循环寿命提升 10%,成本降 低 15%,其在稳定性、安全性等方面也具有明显优势。

高速叠片工艺应用方面,早在 2019 年4月的上海国际车展上,蜂巢能源首次亮相就展示其内 部代号为“L6”的长叠片电芯,L 代表 Long cell, 6 代表蜂巢能源认为的最佳尺寸——600mm 左右的长度,该电芯除可提升体积能量密度和质量能量密度,还具备极高的布置灵活性和车型 适配性,通过不同排布方式,L6 电池可以覆盖市场上主销的从 A0 到 D 级的 80%的车型; 蜂巢能源还将叠片电池工艺与无钴电池产品深度融合,于 2020 年 5 月 18 日首发叠片 NMx 无 钴电池,该产品性能优异,具备高能量密度、高安全性,长续航等特性,能支持单次充电可满 足 880 公里需求,同时具有 2500 次长循环、超过 15 年 120 万公里的超长使用寿命,解决了 电动汽车续航、电池衰弱和安全三大痛点。除此之外,该电池散热控温能力优异,可通过上下 双层冷却,更精准的控制电池的温度,相对传统的 PACK 可以提高冷却效果 40%,低温加热 达到 60-70 摄氏度,温度误差控制在 20-35 摄氏度之间,温度控制在 5 摄氏度以内。

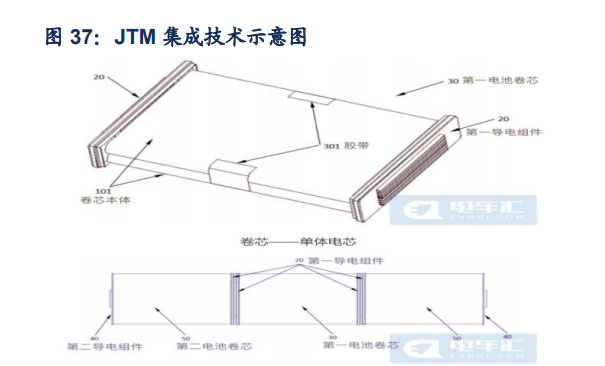

2.5 国轩高科——JTM 集成技术

国轩高科 JTM 集成技术中 J 指卷芯、M 指模组,其技术逻辑特征为直接用卷芯放在模组里面, 一次完成制作,具有“成本低,制造过程简单,易形成标准化”的特点。该技术由国轩高科于 2020 年 9 月 17 日在全球新能源汽车供应链创新大会首次提出,可以使得单体到模组成组效 率超过 90%。使用磷酸铁锂材料体系,模组能量密度可以接近 200Wh/Kg,系统 180Wh/Kg, 可以达到高镍三元水平,且模组成本仅相当于铅酸电池水平;JTM 集成技术最大亮点在于可 以推动模组实现标准化,达到“一条产线生产所有产品、一个产品适用所有平台”,其无论是 大众 MEB 平台,还是适度柔性大模组,都可以得到兼容。 关于 JTM 技术的具体应用,国轩高科于 2021 年 1 月 8 日—1 月 9 日在国轩高科科技大会推 出基于 JTM 技术的产品,JTM 首款电池为 20Ah/12.8V,在与铅酸电池同样电量的前提下,其 尺寸只有铅酸电池的一半(76*91*168),重量只有 1.75Kg,而铅酸电池的重量约 7Kg,循环 寿命 3000 周以上,铅酸电池只有不到 600 周,更重要的是,其成本接近与铅酸电池的成本。

2.6 广汽集团——弹匣电池

广汽弹匣电池的技术逻辑特征为基于“防止电芯内短路,短路后防止热失控,以及热失控后防 止热蔓延”的设计思路,采用类似安全舱的设计,阻隔热失控电芯的蔓延。该电池系统由广汽 埃安于 2021 年 3 月 10 日首次推出,为行业内首次通过针刺不起火试验的三元锂电池整包, 表现远超国标,安全性能卓越,同时通过优化设计和生产工艺,系统体积比能量提升 9.4%, 到达 302Wh/L,系统质量比能量提升 5.7%,到达 185Wh/Kg,成本下降 10%。

弹匣电池系统有四个核心技术:超高耐热稳定电芯、超强隔热电池安全舱、三维降温冷却系统、 第五代电池管理系统:

1)超高耐热稳定电芯 。通过正极材料纳米级包覆及掺杂技术、自修复 SEI 膜、高安全电解液等技术的应用,使得电芯 的耐热温度提升 30%。

2)超强隔热电池安全舱 。电池仓使用网状纳米孔隔热材料将电芯单独分隔,同时采用耐温 1400 ℃以上的上壳体, 实现 三元锂电芯热失控不蔓延至相邻电芯。

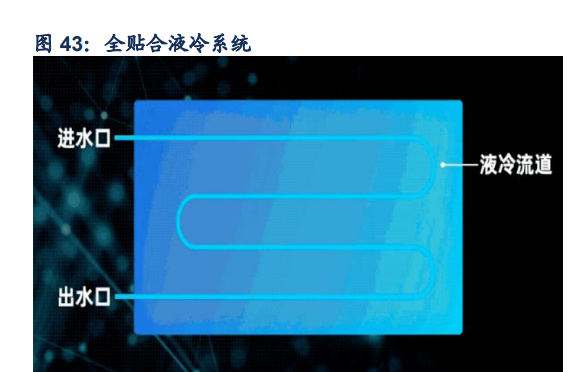

3)三维降温冷却系统。 三维降温冷却系统包含全贴合液冷集成系统、高效散热通道设计、高精准导热路径设计,基于 该系统,可使得散热面积提升 40%,散热效率提高 30% ,有效防止热蔓延。

4)第五代电池管理系统。 弹匣电池系统技术搭载了第五代电池管理系统, 通过采用最新一代车规级电池管理系统芯片 (相比前代系统提升 100 倍),可实现每秒 10 次全天候数据采集,24 小时全覆盖的全时巡 逻模式,对电池状态进行监测,发现异常时,立即启动电池速冷系统为电池降温。

关于弹匣电池的具体应用,弹匣电池首搭车型为 AION Y,该车型于 2021 年 3 月 29 日开启预 售,后续根据广汽埃安官网资料显示,AION V Plus、AION S Plus、AION LX Plus 也采用弹 匣电池,上述车型中,AION LX Plus 千里版续航能力最强,NEDC 续航里程为 702km;快充 性能方面,AION V Plus 使用超倍速电池技术,SPEED+充电 5 分钟续航 112km、SPEED++ 充电 5 分钟续航 207km。

2.7 长城汽车——大禹电池

长城汽车大禹电池技术逻辑特征为当电芯发生热失控,系统可以在隔绝热源的同时,把热量疏 导出去,达到散热、冷却的目的,整个流程大概分为八个方向:热源隔断、双向换流、热流分 配、定向排爆、高温绝缘、自动灭火、正压阻氧、智能冷却。大禹电池技术于 2021 年 6 月 29 日首次发布,并于当年 9 月 17 日世界新能源汽车大会亮相,该技术针对热失控问题以“大禹 治水,堵不如疏”为理念,“变堵为疏”,采用“控+导=通”的核心技术原理,搭建 4 层 5 维 安全矩阵,保证“大容量高镍电芯”“电池包任意位置”“加热两个电芯并连续触发热失控” 的情况下都能实现不起火、不爆炸。

关于大禹电池的具体应用,长城沙龙机甲龙为首款搭载车型,CLTC 工况续航里程 802 公里, CLTC 标准下充电 10 分钟续航 401km;后续计划于 2022 年正式应用,面向下一代全新电动 车,搭载于长城汽车旗下新能源系列车型。

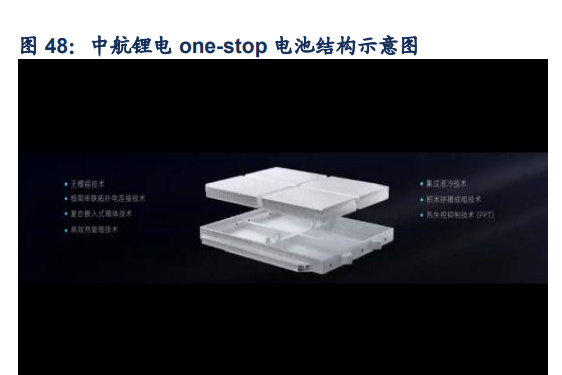

2.8 中航锂电——one-stop 电池

中航锂电 one-stop 电池基于 “高度集成与极简化”的产品设计与制造,实现产品对“高比 能、高安全、高可靠、低成本”的要求,其技术逻辑特征为模块化极柱、一体化电连接技术, 也是其主要变革点,该电池由中航锂电于 2021 年 9 月 17 日世界新能源汽车大会(WNEVC) 发布,采用该技术的产品三元锂电池系统电芯能量密度300Wh/kg,pack能量密度240Wh/kg, 续航里程可达 1000km;磷酸铁锂电池系统电芯能量密度 200Wh/kg,pack 能量密度 160Wh/kg,续航里程可达 700km。 one-stop 电池在电芯层级、生产工艺以及电池系统层面进行多维度创新: 电芯层级:采用了 0.22mm 的超薄壳体技术、多维壳体成型技术、“无盖板”设计、多功能复 合封装技术、模块化极柱、一体式电连接技术、高剪切外绝缘技术、柔性泄压技术,可以实现 让空间利用率提升 5%、结构重量降低 40%、零部件减少 25%、成本降低 15%。 生产工艺:电芯生产过程中,采用超高速复合叠片、原位无尘装配技术、高速薄璧焊接技术、 集流体直连焊接技术,能够让生产效率提升 100%、生产空间减少 50%、制造成本降低 30%、 能耗降低 60%、异物“零”引入风险。 电池系统:采用无模组技术、极简串联拓扑电连接技术、复合嵌入式箱体技术、高效热管理技 术、集成液冷技术、积木拼接成组技术、热失控抑制技术,空间利用率提升 5%、能量密度提 升 10%、零部件减少 20%、换热效率提升 50%、成本降低 10%。 目前而言,中航锂电 one-stop 电池并未有具体应用,根据公司官网信息,原计划采用该项技 术的产品于 2022 年 6 月面市。

2.9 零跑汽车——CTC 方案

零跑 CTC 电池底盘一体化技术,即 cell-to-chassis,为将电池、底盘进行集成设计,提升车 辆性能的前沿技术,其重新设计电池承载托盘,使整个下车体底盘结构与电池托盘结构耦合, 并通过减少冗余的结构设计,有效减少零部件数量,在提升空间利用率和系统比能的同时,使 车身与电池结构互补,电池抗冲击能力及车身扭转刚度得到大幅度提升。该技术由零跑汽车于 2022 年 4 月 25 日首次推出,为零跑 7 年全域自研路线的最新成果,软硬件实现双重创新, 可持续进化。硬件层面,CTC 方案在提高结构效率、解决气密难题的同时,实现了空间、性 能、续航、安全的完美结合。

软件层面,零跑车端 BMS 实时在线检测,云端电池大数据管理,并通过 AI 深度学习,实现车 端云端全时主动守护,为客户带来长寿命、高效率、高安全的动力电池系统。 除此之外,零跑 CTC 方案具备高适配性和强扩展性,适配性方面,CTC 方案与整车匹配度高, 可快速柔性化批量生产,同时实现高度集成化和模块化,可跨平台适配未来各级别、类型的车 型;强扩展性方面,可兼容智能化、集成化热管理系统,未来可兼容 800V 高压平台,支持 400kW 超级快充,进而实现“加油式充电”,充电 5 分钟,续航 200+km。 关于 CTC 方案的具体应用,零跑 C01 为全球首款搭载 CTC 技术量产轿车,在采取 CTC 方案 后,空间利用率比传统电池包方案高了 5%、整车减重 5%,从而使得续航里程提升 10%,搭 载 90kWh 动力电池,两驱版可实现 CLTC 综合工况下 717km 续航,四驱版续航为 630km。

2.10 上汽集团——魔方电池

上汽魔方电池(ONE PACK)技术逻辑特征为 LBS 躺式电芯以及先进 CTP 技术,其中躺式 电芯布局为魔方电池最大的技术特点,该电池由上汽集团于 2022 年 6 月 13 日首次发布,其 结构主要包括躺式电芯专用压板、躺式 CTP 电芯组和立式冷却组件,以及下方托盘。

关于魔方电池的具体应用,上汽 MG MULAN 为其首搭车型,与魔方电池同时发布,其魔方电池包有三个容量,分别是 51 度、64 度和 77 度,三块电池包都是 110mm 厚度尺寸,材料方 面有磷酸铁锂和三元锂,其中三元锂电池能量密度达到 180Wh/kg;性能参数方面,MG MULAN 能够实现 3.8 秒破百,CLTC 工况续航里程可达 520km。 另外,上汽“魔方”电池未来还可支持换电。通过 ONE PACK 平台化设计统一尺寸,独创专利 换电结构,MG MULAN 可实现在同一装置上所有电池包的快换。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

精选报告来源:【未来智库】。