1.研究背景:

约束压力对电池性能的影响正受到越来越多的关注和研究。此前,捷豹路虎[1]和大众[2]均公开发表过所开展的约束压力对电池循环寿命影响的研究。其实从锂离子电池的工作原理出发,正极、负极、电解液和隔膜等多种构成决定了其包含多种界面,且部分材料和工艺均为多孔结构,外加不可避免的副反应产气,都决定了其电化学性能逃不脱约束压力影响的“魔爪”。不同于圆柱电池和方形电池由于有坚硬外壳这一靠山,软包电池由“柔弱”的铝塑膜封装,约束压力对其的影响相对显著。因此,开展对约束压力对动力电池尤其是软包电池电化学等性能影响的研究是极为必要的。

现代汽车成立于1967年,世界知名汽车生产企业之一。2018年在华销量超过79万辆,在华累积销量超过1000万辆。来自现代汽车的Yong Hwan Choi等人在SAE Int. J. Alt. Power.发表题为Development of Standardized Battery Pack for Next Generation PHEVsin Considering the Effect of External Pressure on Lithium-IonPouch Cells的研究论文,系统性地介绍了其所开展的约束压力对软包电池厚度和容量衰减影响的研究及其对使用软包电池的PHEV电池包结构设计的理解认识,干货满满,无论是对电池企业还是汽车企业人员都有极高的学习和参考价值。

亮点:提供了完整的软包电池电池包设计思路,极为罕见!该方法可以为动力电池企业和车企相关从业人员提供指导,约束压力对电池的影响不容忽视。

2.图文浅析:

一.约束压力对软包电池性能的影响

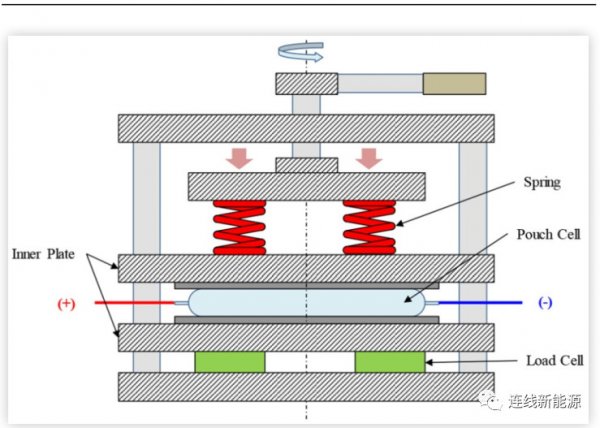

图1.控制软包电池约束压力和测量电池厚度的夹具装置示意图。

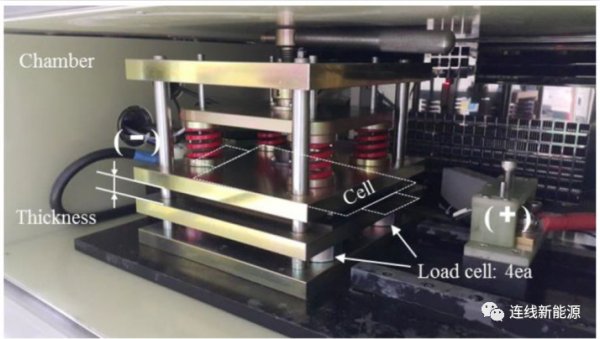

图2. 充放电过程软包电池厚度测试实物图。

实验所用软包电池容量35 Ah,正极为NCM,负极为天然石墨和人造石墨混合,工作电压范围为2.5-4.2 V,电池尺寸为292 mm*96 mm*8.8 mm。为了测试充放电过程不同约束压力下软包电池厚度变化,作者设计了如图1所示的实验装置,包括约束电池的一套铝制夹具、四根产生约束压力的弹簧以及装置下方的四个测压单元。具体测试在40 ℃恒温箱中进行,对外连接充放电机可对电池进行充放电,具体测试场景如图2所示。四根弹簧的尺寸为50*50 mm,弹性系数为31.25 kgf/mm。电池的厚度变化同时光学装置实时测量。

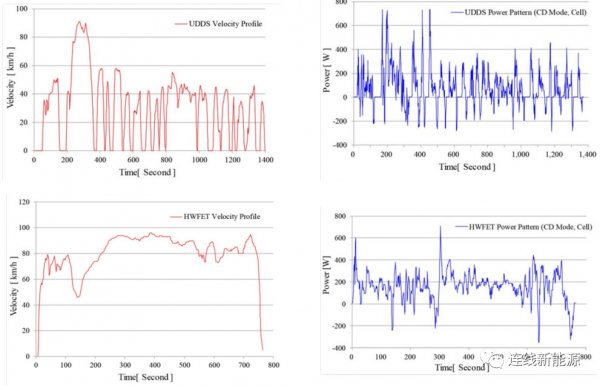

图3. 两种电量消耗模型的放电模式。其一来自于UDDS (EPA UrbanDynamometer Driving Schedule)速率曲线,其一来自HWFET (HighwayFuel Economy Cycle)速率曲线。

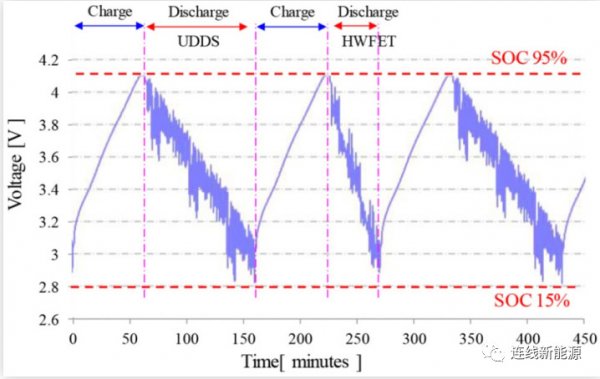

图4. 根据以上两种电量消耗模式得到的电池循环测试方案。

实验装置都准备好了,下一步就是确定电池循环测试方案了。由于本研究最终的服务对象是PHEV,因此作者考虑了车辆充电和驾驶时两种状态,同时考虑了图3所示的两种电量消耗模型的放电模式,并基于此得到图4所示的电池循环测试方案。电池循环DOD为15%-95%,采用CC-CV模式充电,充电倍率1 C。一个单独循环耗时约5 h,对应的能量大概可行驶105 Km。

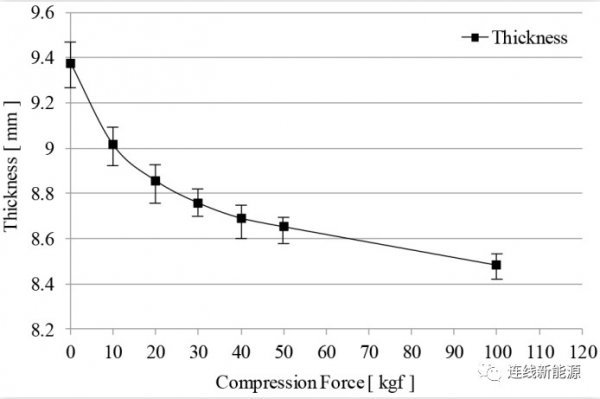

图5. 不同初始约束压力下电池厚度变化。

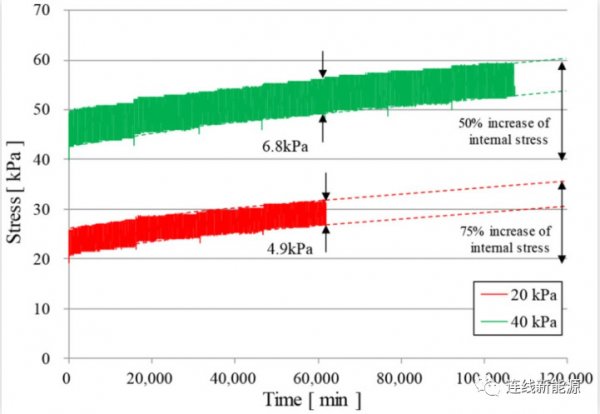

图6. 电池分别在20 KPa和40 KPa初始压力下循环电池压力变化。

充放电过程电池会发生膨胀收缩,此外电池长期使用由于副反应的作用电池总体会不断膨胀产生内部压力,内部压力既会影响电池结构和性能,同时又会对pack结构产生影响。基于此,实际使用中电池都是在一定的约束压力下运行以消除由于膨胀导致的负面影响。因此,研究不同初始约束压力下循环电池厚度变化极为必要。如图5所示,在初始约束压力0-40 KPa范围,压力越大电池的厚度越小。如图6所示,在20 KPa或40 KPa初始压力下,随着循环的进行EOL阶段电池内部压力将分别增长50%和75%。这也意味着如果初始约束压力不当,EOL阶段电池的内部压力将极大导致模组或pack结构发生破坏。

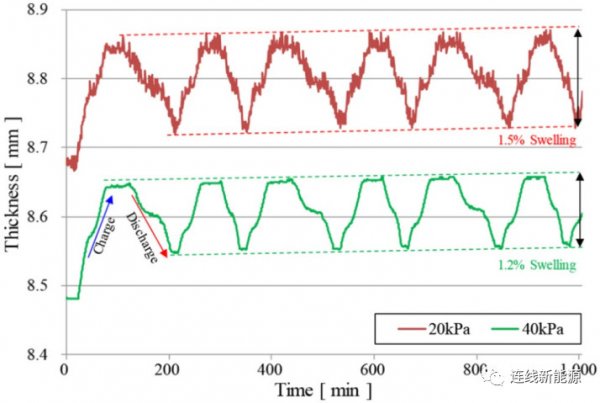

图7. 电池分别在20 KPa和40 KPa初始压力下循环每周电池压力变化。

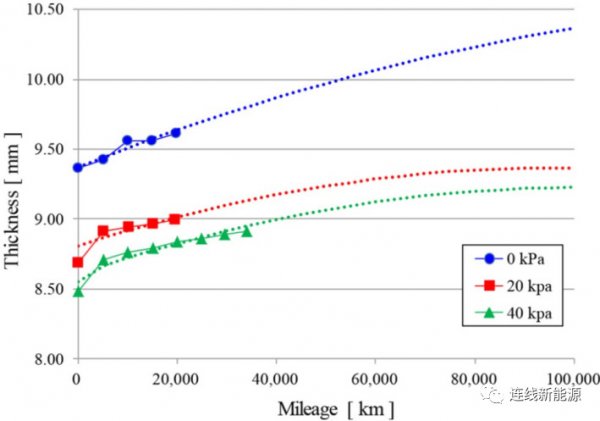

图8. 电池分别在20 KPa和40KPa初始压力下电池厚度随车辆行驶里程变化。

图7中可以清晰看到循环测试中充电过程和放电过程电池的厚度变化。如果初始约束压力为20KPa,那EOL阶段电池厚度将增长初始厚度的5-7%。

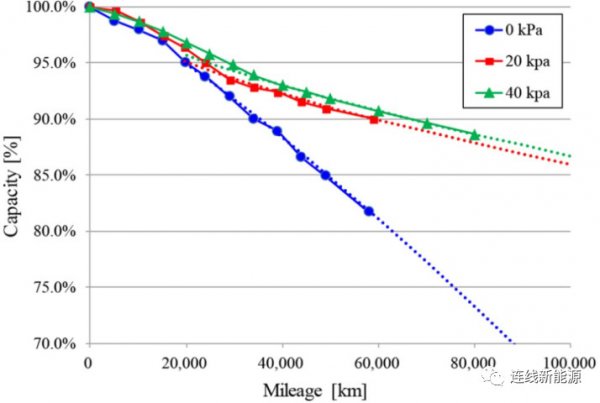

图9. 不同约束压力下软包电池循环容量衰减对比。

图图9所示,相比于无约束压力的电池,20 KP和40 KPa约束下软包电池的容量衰减大大减缓,并且40 KPa约束电池的容量衰减仅略好于20 KPa约束,因此约束压力应控制在合理范围切勿过大或者过小。

二.软包电池pack设计思路

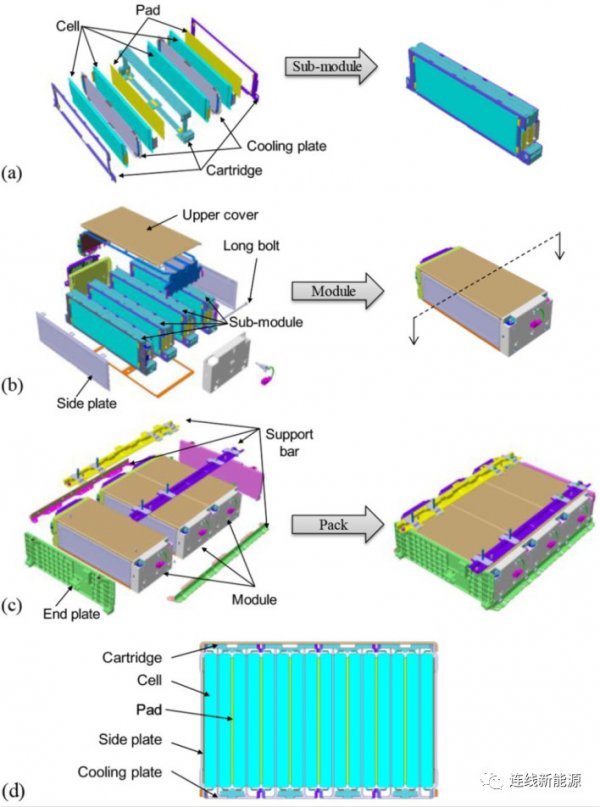

图10. 模组和pack设计爆炸图:(a)子模组;(b)模组;(c)pack; (d)模组剖面图。

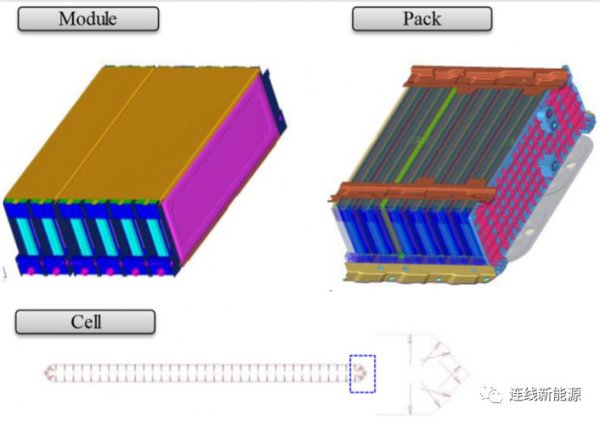

在摸清楚软包电池不同约束压力下BOL和EOL电池厚度及内压的变化的基础上,作者设计了如图10所示的模组和pack。其中每个模组包含四个子模组,一个字模组内含4个软包电池。每个电池之间都包含冷却板,每两电池之间隔着压缩片以维持电池的内压。可通过控制压缩片的不用压缩厚度来控制电池的初始约束压力。

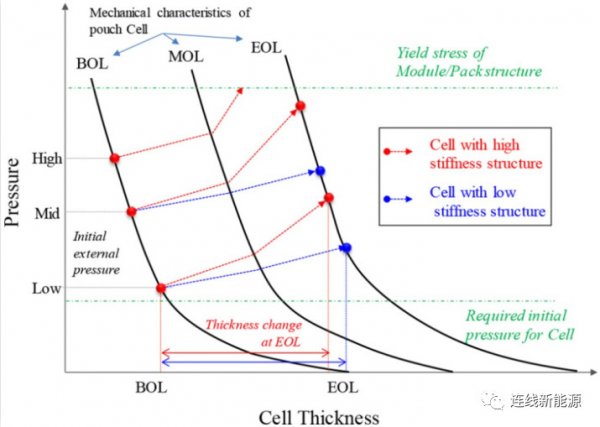

图11. 软包电池、模组和pack三者力学性质关系。

图11是非常经典的一张图,值得细细揣摩。可以看到,如果软包电池被强约束导致BOL和BOL厚度变化极小,那EOL阶段电池内部压力增长都极大(可超过520 KPa)。反之,如果软包电池无约束,EOL阶段电池内部没有应力且厚度变化约10-11%。

图12. 软包电池、模组和pack三者力学特征关系。

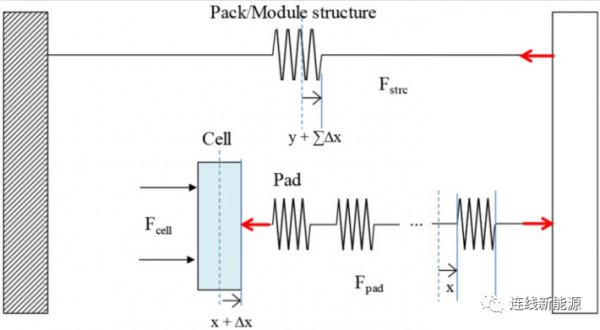

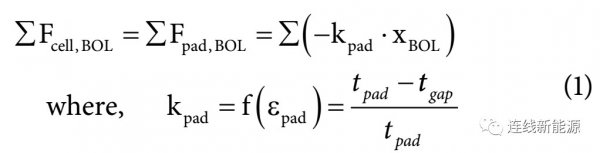

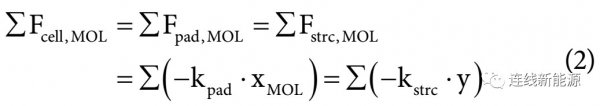

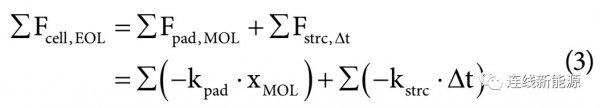

由以上分析不难看出,pack结构设计时需同时考虑软包电池、模组、pack构件和压缩片的力学特征。BOL电池的受力有压缩片的弹性系数(kpad)和变形量(εpad)决定,具体如公式(1)所示:

由于老化作用,MOL电池厚度较BOL电池会有所增加,此时电池厚度的增加(XMOL)绝大部分由压缩片所吸收,具体如公式(2)所示:

在EOL阶段,电池厚度的进一步增加将导致pack结构发生变化,此时电池受力为压缩片和pack结构的贡献之和,具体如公式(3)所示:

综合以上三个公式,软包电池的初始约束压力不应设置过大,应充分考虑余量,特别是EOL阶段电池的厚度及内部压力可能带来的结构破坏影响。尽管pack的轻量化是趋势,但pack的结构强度应得到充分的保证。以下实验中电池的初始约束压力设置在20 KPa。

三.电芯、模组和Pack模拟仿真分析

图13. 电芯、模组和pack的模拟仿真分析。

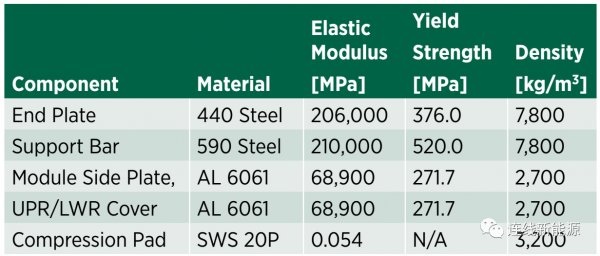

表1. 模组和pack结构件力学性质。

为了验证模组和pack结构能否承受EOL阶段电池内部压力,作者用OPTISTRUCT V14软件进行了仿真分析。条件为:电池初始厚度8.8 mm,20KPa约束压力下压缩片厚度1.3 mm,压缩片的最大压缩量为80%、对应的作用力为367 kgf。根据以上条件,电池在寿命循环周期内总厚度变化为初始厚度的5%。

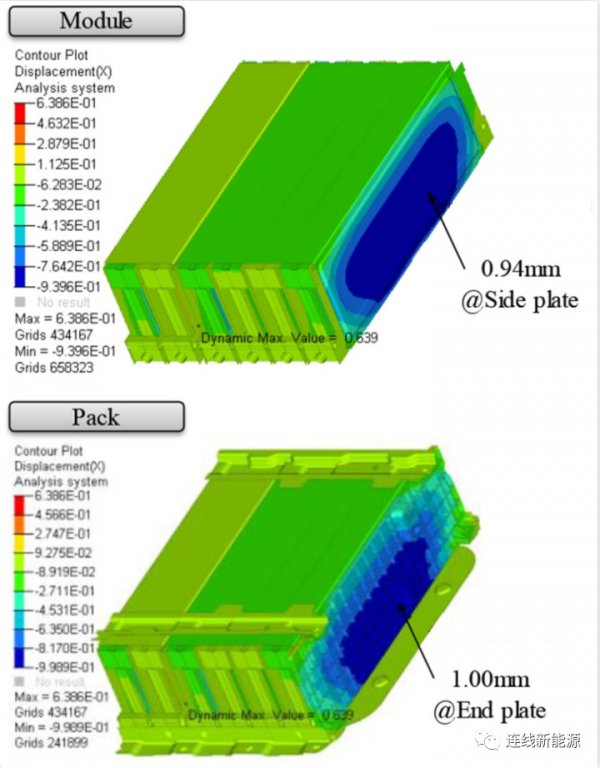

图14. 仿真得到的电池EOL阶段电池、模组和pack变形。

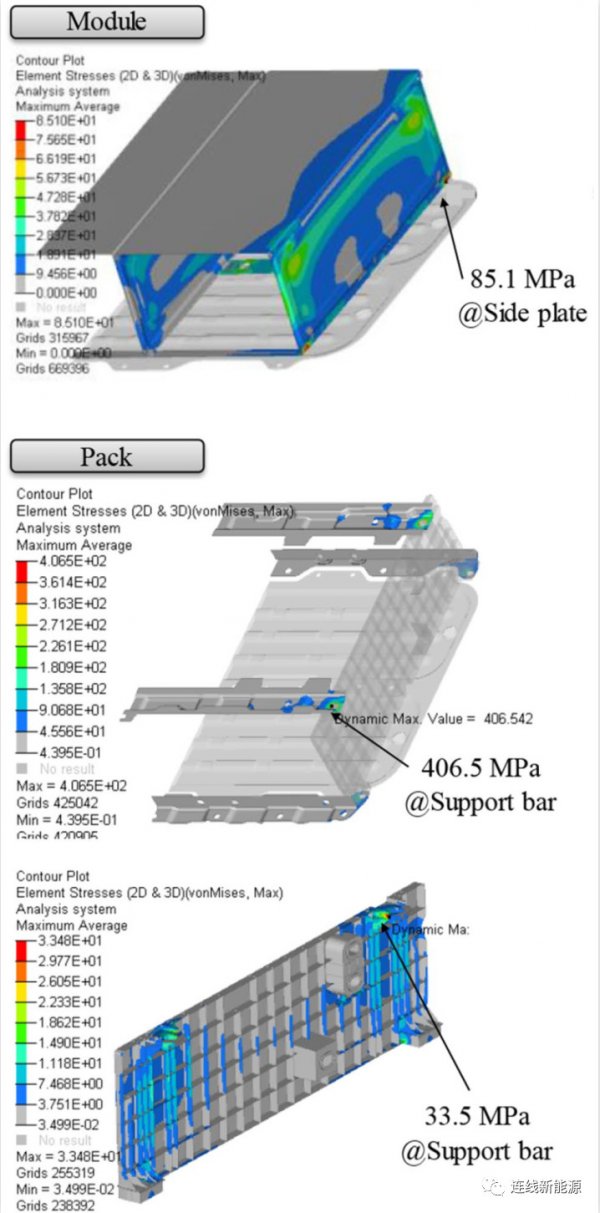

图15. 仿真得到的电池EOL阶段电池、模组和pack受力。

在初始20KPa约束压力下,压缩片初始变形量为0.1 mm。如图14所示,在EOL阶段,模组的最大变形量发生在侧板,为0.94 mm,而pack的最大变形发生在端板,为1. 0 mm。如图15所示,与图14相对应,EOL阶段模组侧板最大压力为85.1 MPa,pack最大压力出现在支撑杆,高达406.5 MPa。

四.实验结果及与仿真结果对比

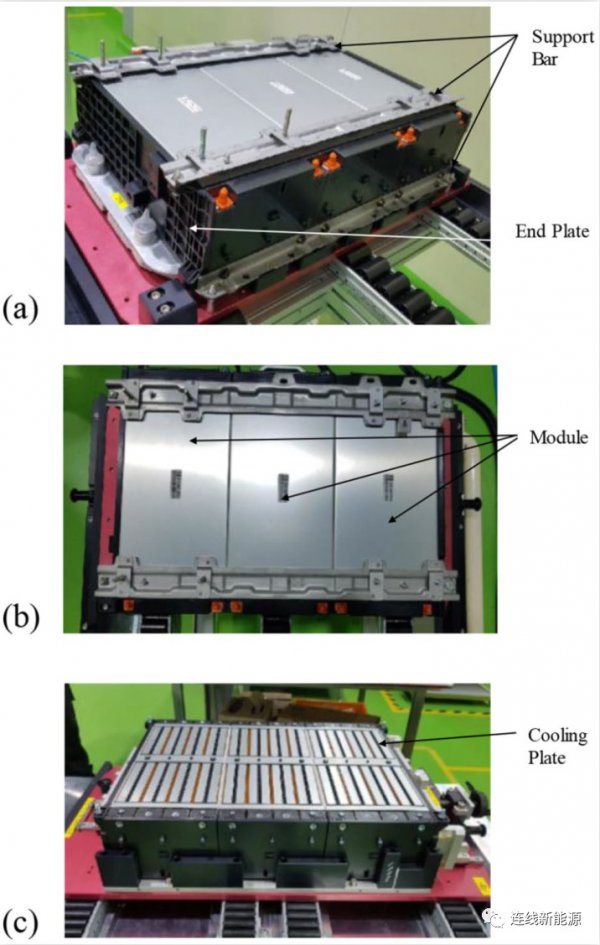

图16. 真实模组、pack照片。

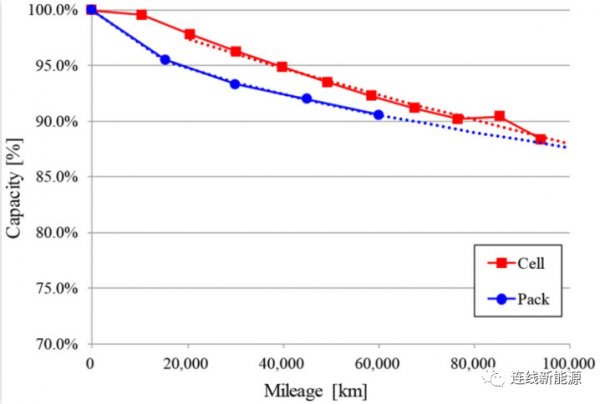

图17. 电池和pack寿命循环测试容量衰减对比。

最后,作者对仿真结果和实测结果进行了对比,所用模组、pack如图16所示。测试前,作者用表面压力纸对电池的初始约束压力进行了测量,为20 KPa。pack的循环测试条件与图4所示的电池测试条件相同。如图17所示,循环早期pack容量保持率略低于电池的容量保持率,这主要是初始阶段压缩片的压缩量略低所致。总体来看,pack测试结果同软包电池端的测试结果有着较好的一致性。