一、概述:

资源整合,是企业战略调整的手段,也是企业经营管理的日常工作。整合就是要优化资源配置,就是要获得整体的最优。资源整合是指企业对不同来源、不同层次、不同结构、不同内容的资源进行识别与选择、汲取与配置、激活和有机融合,使其具有较强的柔性、条理性、系统性和价值性,并创造出新的资源的一个复杂的动态过程。在经过企业组织机构调整后,企业的规模扩大了,生产能力增强了,但能否将生产力同步增大,能否保持和进一步提高企业效益是决定企业能否生存的关键。对企业的内外部环境进行深刻的考察和认识,进行切合实际的SWOT分析 (Strength,优势;Weakness,劣势;Opportunity,机会;Threat,威胁),并在此基础上制定和完善企业战略,以完成新企业的战略重组,进而增强企业竞争优势。

在战略思维的层面上,资源整合是系统论的思维方式。就是要通过组织和协调,把企业内部彼此相关但却彼此分离的职能,把企业外部既参与共同的使命又拥有独立经济利益的合作伙伴整合成一个为客户服务的系统,取得1+1大于2的效果。

在战术选择的层面上,资源整合是优化配置的决策。就是根据企业的发展战略和市场需求对有关的资源进行重新配置,以突显企业的核心竞争力,并寻求资源配置与客户需求的最佳结合点。目的是要通过组织制度安排和管理运作协调来增强企业的竞争优势,提高客户服务水平。

二、企业战略重组和资源整合的必要性

1、国内大型铸锻件发展趋势

大型铸锻件制造,既是国家装备制造业的行业基础,也是一个国家装备制造业能力的重要标志。同时,大型铸锻行业也是一个集资本、劳动、技术密集型于一体的特殊行业,本身具有投资大,建设周期长,高投入低产出以及产品单件小批,无法形成经济批量等特点。正是由于行业的特殊性,地位的特殊性及自身的特点,其发展是有一定内在规律并受到诸多因素影响的。

大型铸、锻件行业作为装备制造业的一个重要组成部分,其生存与发展离不开装备制造业的全面进步,因此,以适应装备制造业整体水平的提高为自身发展目标,是行业发展的总趋势。具体表现在以下几个方面:

一是在产业结构上,将以全面升级大型铸、锻件产业结构为目标,以企业的专业化,规模化,集约化,现代化为发展方向,提升和优化企业的组织结构。

二是在产品结构上,通过技术改造,技术引进,技术创新,实现产品换代,发展附加值高,技术含量高,适应大型装备制造所需要的产品。

三是在技术水平上,将更加注重自主创新,走开发与引进相结合的道路,通过引进开发,加快技术发展的步伐。

要适应上述这些大型铸、锻件行业总体发展趋势,按照市场经济资源配置最优化和资源效能发挥最大化原则,实行区域内优势资源整合,企业间战略性重组,以工业协作专业化的模式打造规模经济,是迅速提升大型铸、锻件制造企业市场竞争力,实现产业升级的有效途径。

2、大型铸、锻件企业战略重组和资源整合的必要性

战略重组和资源整合是调整大型铸、锻件企业经济结构的需要。大型铸、锻件生产企业的经济结构问题是制约大型铸、锻件行业快速,稳步发展的重要因素,调整经济结构显得尤为重要。总体上看,这种经济结构不合理表现在产业结构,产品结构,企业组织结构等方面的失调上。具体地说,作为基础产业的大型铸、锻件行业与下游的装备制造业比例严重失调,基础设施落后,作为基础工业提供的产品和服务的数量,特别是质量满足不了下游加工业的需要;产品升级换代乏力,远远不能满足装备制造业的发展;企业组织结构失调表现为,大型铸、锻件企业规模小型化,分散化,没有形成应有的规模经济,企业竞争力不足。因此,必须大力推进经济结构的调整。

进行经济结构调整的最有效方法就是实行战略重组和资源整合,打破各自为战,依附于主机的格局,充分利用现有企业的资产,市场,产品,能力,技术,管理和人才等要素,提高有限资源的利用率,为优势资源的发挥,创造更大的空间,提供更广阔的平台。战略重组和资源整合是增强大型铸、锻件企业市场竞争力的需要,是改善装备制造业企业组织结构的需要,是迎接国际竞争挑战的必然选择。

三、发挥资源整合优势,打造大型铸锻件生产基地

为深入贯彻落实国家振兴东北等老工业基地的战略决策和时任辽宁省委书记李克强同志关于“搭建三个平台,一个中心”即:搭建公用铸锻平台,公用研发平台,金融服务平台和物流中心的指示精神,适应铸锻产品大型化、集成化发展趋势和满足市场高档精密铸锻件及加工产品的需求,按照沈阳市、铁西区政府的整体改造规划要求,由北方重工集团和沈阳鼓风集团的热加工部分实施战略性资源整合,强强联合,于2007年2月,正式挂牌成立了“沈阳铸锻工业有限公司”,在沈阳经济技术开发区铸锻工业园重新投资建设大型现代化铸锻件生产制造基地。

沈阳铸锻工业有限公司的建设分三个阶段:

(一)艰苦奋斗,齐心协力,完成新厂区建设任务

工厂的建设是按照国际化、现代化、一流水平的标准要求进行建设的。在建设时期,按照工程建设整体进度安排,采取以下措施,保证工程建设质量和进度。一是充分科学论证,合理工艺布局,优化资源配置,采取先进技术;二是编制网络计划,精心组织安排,突出工作重点,专业协调配合;三是千方百计融资,合理利用资金,控制工程造价,节约投资费用;四是注重环境保护,减少环境污染,采用节能技术,降低能源消耗。

自2007年2月公司成立,我们从进入施工现场打下第一根基础桩开始,到2008年5月铸铁公司生产第一炉铁水,到2009年5月铸钢公司生产第一炉钢水,标志着新厂区全部建设投产。经过近千个日日夜夜的艰苦奋战,克服了重重困难,在一片贫瘠的土地上建起了一座现代化的工厂。

新厂区占地面积381339平方米,建筑面积240142平方米,同时,为二期投资建设做好了准备,已经建设完成二期所需的厂房及供电设施,工程建设总投资13.2亿元。建设的新厂达到了设计标准,大幅度提高了铸锻产业基地的生产能力和技术水平。可年产铸钢件(含特种铸钢件)5.5万吨、锻件2万吨、热处理件2万吨、铸铁件2万吨。可面向国内外市场提供各种优质铸锻件产品,为冶金、矿山、火电、水电、核电、石化、船舶、航天、国防等行业提供高附加值产品,提高了企业的核心竞争力。

(二)精心组织,周密部署,完成了历史上规模最大的热加工企业的异地搬迁任务

按照政府的搬迁时间表要求,随着新厂区的建设进度,2007年5月,首先由沈阳铸造厂拉开了向新厂区搬迁的序幕;2008年4月,沈阳水泵厂、沈阳气压机厂的铸造厂开始了大迁移;2009年4月,沈阳重型、沈阳矿山的热加工部分也开始了搬迁工作。搬迁工作对各单位普遍面临着时间紧迫,任务繁重。面对重重压力和困难,各单位精心组织、周密部署,制定了详细搬迁方案;各级领导亲临一线,靠前指挥,参与搬迁人员尽职尽责、昼夜兼程,使搬迁工作始终有序进行;对各种搬迁设备和物质做到应搬尽搬、颗粒归仓,确保国有资产不损失、少损失;同时搞好搬迁的后续衔接工作,做到边搬迁、边安装、边改造,使搬迁后迅速恢复生产,把搬迁对生产的影响减少到最低程度。整个搬迁过程中,共计搬迁设备200余台(套),各种物质30000余吨。圆满完成了具有历史意义的异地大搬迁任务。

(三)整合资源,创新理念,实现五家企业热加工部分的战略重组

由于沈阳铸锻工业有限公司是由“两大集团,五家企业,八个实体”(沈重铸钢产业公司,沈重锻造厂,沈重热处理厂,沈矿铸钢厂,沈矿锻造厂,沈阳铸造厂,沈阳水泵铸钢厂,沈阳气压铸造厂)整合组成。原各个单位的发展经历、市场环境、运行机制、管理方式、生产组织等存在着一定的差异。因此,如何有效地实施企业整合,使我们这种按专业化、规模化重组模式,能充分体现资源配置最优化和效能发挥最大化原则,同样是我们企业的重要目标之一。因此,我们在抓建设、搬迁改造和设备调试的同时,把抓好企业整合工作也列为重要的议事日程。主要从以下几方面进行:

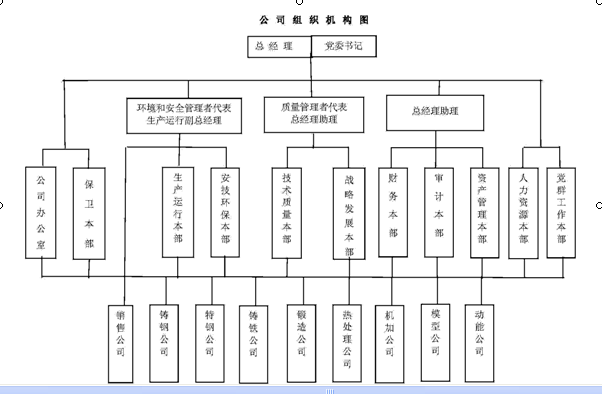

一是公司的组织机构设置和领导干部任选,为公司的生产经营和管理工作提供组织保证和干部保证;二是明确公司的运行模式,为公司的生产经营和管理工作提供程序保证;三是与职工建立劳动关系,为公司的生产经营和管理工作提供人力资源保证;四是建立管理制度,为公司的生产经营和管理工作提供制度保证。

通过以上几方面工作,完成了整合资源,实现五家企业热加工部分的战略重组工作,实现产业升级,发挥核心技术优势,为打造大型铸锻件生产基地奠定了坚实的基础。

四、战略重组和资源整合,实现企业大型铸锻件的提升和跨越

战略重组和资源整合后,公司干部职工群情振奋,化不利因素为有利因素,夯实基础,强化生产组织,协调生产运行间关系,不断提升生产运行质量,生产经营工作取得了良好的开端。为实施公司的企业管理方针,建立了质量、环境、职业健康安全一体化管理体系,于2010年9月公司通过GB/T19001-2008 《质量管理体系》、GB/T24001-2004 《环境管理体系》、GB/T28001-2001 《职业健康安全管理体系》认证。

1、工艺装备水平得到提升

通过新增设备,提高工艺装备的总体水平;通过采用先进控制技术,提升产品质量和档次;通过先进的专有设备技术,提高制造高端产品能力;通过对设备改造,提高原有装备的精度水平。使装备水平在大型化,专业化,自动化,清洁环保方面得到较大的提升,具备参与国内外高端铸锻件市场竞争的实力。

公司的生产技术装备居国内先进水平,拥有各类主要生产设备470台(套),其中熔炼设备:有40吨炼钢电弧炉、10吨炼钢电弧炉、50吨精炼炉、40吨VOD、10吨AOD、应达生产的20吨/30吨中频感应电炉;造型设备:引进日本(新东)生产的树脂砂造型生产线及砂处理设备、脂硬化水玻璃砂造型生产线及砂处理线;32MN水压机、100MN框架式护环压机、大型热处理设备;大型数控落地镗床、立车等机加设备、各类桥式、门式起重机等起重设备。

公司设有检测中心,配备有1000KN万能试验机(SHT4106型)、300KN电子万能试验机—双高温炉(CMT5305型)、“Stemi”2000-C型立体显微镜、电感藕合(ICP)等离子体发射光谱仪、KKUSN60型、Powerscan450P型超声波探伤仪、300EGS2工业X射线探伤仪等具有国内、外先进水平检测仪器、设备78台(套),可对产品进行物理实验、化学分析和无损检测。该检测中心于2011年2月通过国家实验室认可资质认定。

2、生产能力得到扩大

1)冶炼能力由原来〔重组前〕的年产8万吨钢水提升到20万吨,最大钢水浇注量从150吨提高到400吨。并实现钢水全部精炼化,钢中的有害元素硫、磷含量将达到小于0.008%,氢含量小于2ppm,为各类高档铸锻件提供了充足的高质量钢水。

2)铸钢能力显著提高,铸钢件年产由原来的2.5万吨提高到5.5万吨,最大铸件从90吨提高到250吨。铸件全部采用精炼钢水和树脂砂及脂硬化水玻璃砂铸造,并全部实施精整。使铸件的表面及内在质量达到国际先进国家标准要求。

3)铸铁件产量由原来1.3万吨提高到2万吨,灰铸铁最大件由原50吨提高到100吨,球墨铸铁最大件由原25吨提高到50吨。采用呋喃树脂砂自硬砂生产工艺,实现冲天炉—电炉双熔炼先进工艺。

4)3.5万吨模锻液压机,10000吨护环压机在全国独有,使锻造综合实力在全国处于领先地位。锻件全部采用精炼或真空浇注或电渣重溶钢锭锻造。其生产的精密高档航空锻件和30万千瓦以上发电机护环将填补国内空白,替代进口。

年产锻件由1.2万吨提升到2万吨。最大锻件从15吨提高到25吨。并全部是高中档锻件。除了为自制机器产品配套外,都能在国家重点项目,新兴产业工程中使用,并可以出口和替代进口。

5)热处理年产量由原来1.5万吨提高到2万吨,热处理能力由原来最大淬火件20吨提高到50吨,继续保持在全国大件热处理方面的绝对优势。

3、创新产品不断增加

公司的广大工程技术人员,发挥聪明才智,在新产品的开发上取得了较大成绩。

铸铁公司利用20t+30t双联电炉的设备优势,积极开发高档球墨铸铁件和高合金耐磨、耐高压铸铁件。采用无冒口铸造技术为上海宝钢成功生产厚大断面球墨铸铁件,铸件重量12吨,壁厚270mm,材料QT700-2,铸件100%超声波无损检测,经需方检测验收,符合验收标准,受到用户的好评。通过自主研发生产了为海军潜艇配套耐高压缸体铸件;为西安测控中心生产大型军工平台铸件;为中石化生产国内最大的往复式氢气压缩机机身铸件;国内最大的往复式压缩机缸体铸件;国内最大的往复式压缩机球铁曲轴铸件;为挪威FMC 公司生产的深海探测设备用低温球墨铸铁铸件(铸态达到欧洲标准EN1563,牌号EN-GJS400-18U-LT验收要求,-20℃低温冲击值达到16J),产品的各项技术指标达到要求,被挪威FMC公司定为合格定点供应商。

铸钢公司开展工艺攻关,生产了7200吨水压机的三梁四柱铸钢件,其中下横梁毛重245t,钢水总重340t,创造公司生产最大件毛坯单重的新纪录。同时,开发了为航天火箭发射铸造的军工大型试验平台;为水泥立磨提供的118t磨盘座;为水轮机提供的超低碳不锈钢下环和上冠铸件;为鼓风机提供的超低碳不锈钢二级蜗壳铸件;石油钻井设备用的低温冲击性能良好的电机座和电机盖铸件;175吨轧机机架;出口韩国和日本的钢渣锅等新产品。

特钢公司在核电、军工产品的研发中,完成了军工09核潜艇2台机组的铸件研制;核二级P88、D88前置泵样机铸件的研制;为阳江核电站生产的前置泵铸件全部通过中广核验收,该产品是沈阳鼓风机集团和中国广东核工业公司联合开发生产的军工核泵;为俄罗斯生产的核泵部件和为美国生产的导流壳顺利通过验收并交付使用。在水电产品方面开发了:如水轮机叶片;水轮机轮毂;双相不锈钢叶轮;奥氏体不锈钢转轮体;马氏体不锈钢叶轮等新产品。

锻造公司致力于为水电、风电、核电、军工产品生产配套用锻件的研发,如:

(1)发电机护环:可制造50Mn18Cr5、50Mn18Cr4WN、1Mn18Cr18N等材质护环,规格从3MW到1000MW二十多个品种,其中300MW护环已形成批量生产能力,600 MW护环、千兆瓦强度级别护环、超大尺寸规格低速发电机护环已填补了国内空白,打破了国内所需1Mn18Cr18N护环依赖进口的局面。公司生产的125MW护环已出口巴西,155MW、300MW、600MW护环已出口印度。

(2) 217吨核电吊钩锻件的开发取代了进口,实现了国产化;为“三门”、“海阳”核电厂生产的材质为“SA-266Cr2”的锻件及发电机转子、汽轮机叶轮、风力发电机主轴、曲轴、船用舵杆等锻件。

热处理公司依靠科学的工艺设计、周密的生产组织,成功生产了:

(1)为中海油钻井平台升降齿条钢板(A517Q)调质热处理,质量达到美国船级社质量要求,之前该产品全部依赖国外进口,实现了国内自行生产,替代进口产品获得了成功;(2)单重40余吨的ZG35CrMo大型铸钢拖轮的调质热处理;(3)单重45吨重的大直径转子、轴身零件的调质处理。(4)核电站产品中大型不锈钢铸件的固溶处理;(5)水电站产品中大型不锈钢铸件的正回火热处理;(6)大型压机产品中长度近14米、单重31吨的立柱调质热处理;(7)材料为4140,规格φ28~φ280,长度5000~7000mm各种规格拉杆用圆钢的批量调质热处理;(8)出口俄罗斯水电公司2Cr13固定梁吊耳和活塞杆锻件的调质热处理;(9)球磨机关键部件大齿轮的调质热处理;(10)煤机产品中φ5米的大型齿圈和环轨的淬火热处理。

4、环境保护、节能减排效果显著

由于我们在建设过程中,注重环境保护,减少环境污染,采用节能技术,降低能源消耗。我们在除尘设备等环境保护项目投资3000多万元,在工业炉窑等节能项目投资5000多万元。经生产运行,环境保护、节能减排效果显著。

以下分公司为例,加以说明:

锻造公司:

(1)锻造生产是热加工生产的耗能大户之一,企业搬迁后,新建的17台锻造加热炉和热处理炉,全面采用计算机控制,热处理炉采用全纤维炉体,炉门密封好,保温好,热效率高。加热炉炉体全部采用浇筑料,耐高温,使用寿命长。煤气单耗有原5000立方米/吨锻件降至3900立方米,节能效果明显,大大减少了有害气体向大气中的排放量。

(2)提高锻造生产的材料利用率,由原来的65%提高到68%,一年节约原材料70余万元。减少锻造氧化皮排放量10余吨。

(3)水单耗下降幅度较大,将原来的加热炉过水冷却炉门改为非过水气动锁紧炉门,改造前每吨锻件平均水单耗5—8吨,改造后每吨锻件平均水单耗2吨,每年节水3—5万吨。

2)铸钢公司:

在造型工艺上采用水玻璃有机脂自硬砂,改进铸件的综合质量和铸造精度,降低工人的劳动强度。同时,两条砂回收处理生产线,将造型用过的废砂进行回收和处理,旧砂回用率达到80~90%,节约了生产用砂,减少排放。

3)铸铁公司: 铸铁公司为了减少冲天炉的一氧化碳及二氧化硫的排放。安装了两台烟尘治理系统,除尘效率98.8%,脱硫效率61.3%,林格曼黑度<1级,符合国家规定的《大气污染物排放标准》。为了节约能源, 3+10中频熔化保温炉和20+30中频感应熔化电炉分别安装双供电系统,双供电的优点是一套变频电源同时供给两台电炉熔炼,大大降低能源的浪费,提高电源的转换率;对电炉熔炼过程中产生的烟尘,配备了除尘器,除尘的效率高达99%。4)特钢公司:

(1)现热处理节能效果良好。搬迁前,特钢车间有三台热处理炉燃烧燃料采用柴油,炉体为耐火砖彻筑,台车密封为砂密封,炉体保温效果不好。燃烧系统采用手动低速烧嘴燃烧,炉气循环不如高速气流脉冲循环好,炉温均匀性不好,因此燃料消耗大,浪费能源。搬迁后热处理炉燃料采用水煤气,炉墙为耐火纤维结构,台车采用气缸密封,因此炉体密封性好,保温效果好,散热损失小。燃烧系统采用全自动脉冲燃烧控制,其特点是燃料完全燃烧,炉气循环为高速气流循环,炉温均匀,传热效率高,降低能耗,其控温精度±2℃,炉温均匀度≤±10℃。搬迁前后,每吨铸件热处理费用节约:1432.58元。

(2)造型、制芯采用呋喃树脂砂。砂再生采用日本新东的砂再生系统,再生砂的脱膜率>(28%-50%),微粉含量<0.3%,灼烧碱量< 1.5%,再生砂质量非常好,回收率由80%提高到90~95%,减少了旧砂的排放。

5、二期工程正式启动

目前,正在筹建二期工程建设,预计工期10个月,投资2.45亿元。二期工程将新上炼钢设备:80吨电弧炉一台、150吨精炼炉一台、真空浇注系统一套(VC150);锻造设备:8000吨锻造油压机一台、100t/250t·m180锻造操作机一台及配套的加热炉和热处理炉;热处理设备:φ2.2×16米井式电阻热处理炉两台;及与其配套的大型起重机、过跨平车和机加工设备。

建成后,最大钢水出炉量可达660吨、最大可浇注390吨铸钢件;最大锻件可达150吨,年产锻件达3万吨;最大热处理件达到100吨,最大长度14米,最大直径5米,年产量达3万吨。建成后,将全面增强企业发展后劲,大大提高大型铸锻件的生产制造能力,提升企业参与高端铸锻件市场竞争能力。

结束语:

沈阳铸锻工业有限公司经过建设、搬迁、调试、重组、试运行以来,按工艺协作专业化重整企业资源的新路,构筑了承接国际产业转移的平台,实现了大型铸锻件企业专业化,规模化,集约化,现代化的跨越,提高了企业的核心竞争力,并释放出巨大的能量。公司将继续利用重组企业的知名度和品牌,向产品多元化和相关多元化方向发展,不断开发高新技术产品,提高经济运行质量,注重社会效益,实现企业跨越式发展,全力打造世界一流的大型铸锻件生产基地。