研究背景

随着高性能、低功耗和小型化半导体器件的研究不断深入,为克服现有系统的物理限制并提高计算效率,人们对实现新型电子产品的需求不断增加。这些新兴器件需要配套的各种组件,尤其是轻便灵活、能够保护设备免受外部冲击并能快速散热的多功能材料。复合材料,即由两种或两种以上材料结构和特性混合而成的材料,成为满足这些要求的关键组成部分。通过添加适当的增强材料,可以提高基体的物理和化学性质,实现多功能材料和组件的设计。其中,石墨烯作为一种半无限单层材料,由于其强共价键构成的理想增强材料,引起了科学家们的极大关注。石墨烯能够同时提高基体材料的机械、热和电性能,具有很大的应用潜力。然而,石墨烯的应用面临一些问题,例如在添加到聚合物基体中时,难以实现石墨烯的均匀分散和对齐控制,尤其是当层数接近单层时,由于范德瓦尔斯相互作用,这变得更加困难。

成果简介

鉴于此,Samsung Display成员Sung Ho Cho研究者, 釜山国立大学材料科学与工程系Seoung-Ki Lee、韩国亚洲大学(Ajou University)Jae-Hyun Lee教授等人联合解决了上述问题,提出了一种浮式堆叠策略,通过在水-空气界面上漂浮石墨烯-聚甲基丙烯酸甲酯(PMMA)膜,利用滚筒逐层卷起的方法,实现了高度晶状的石墨烯填料在聚合物基体中的均匀对齐。该方法在保持石墨烯完整性的同时,通过水 meniscus 诱导的张力和热轧制过程,有效抑制了结构缺陷的生成。以上成果在Nature communication发题为“Float-stacked graphene–PMMA laminate”研究成果。通过这一策略,科学家成功地将100层单层石墨烯精确排列在PMMA基体中,实现了高强度和高热导率的复合材料,克服了现有方法的局限性。

图文导读

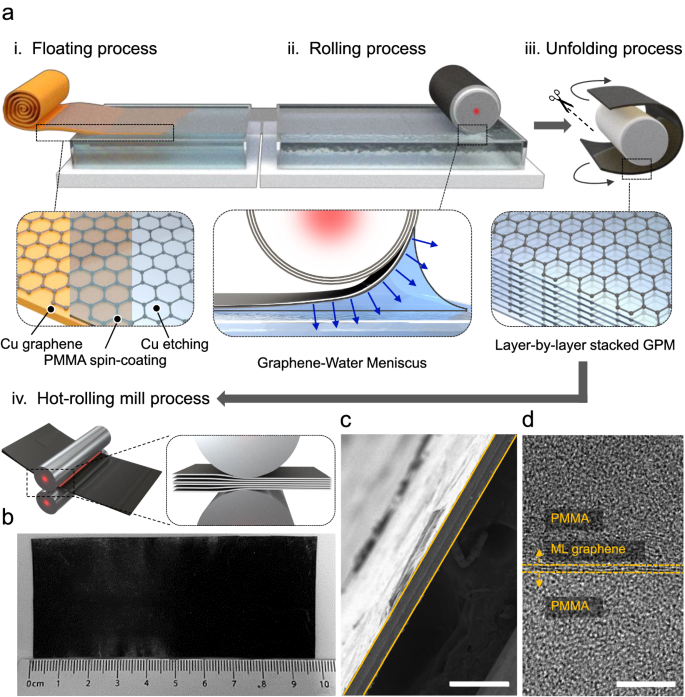

图1展示了通过浮式堆叠工艺制备石墨烯-PMMA层压板(GPL)的过程。在图1a中,首先演示了GPM浮在DI水表面的过程,随后通过滚筒的卷取,逐层叠放GPM。图1b展示了最终制备的GPL,其中100层GPM均匀叠放。图1c和d为GPL的横截面SEM和TEM图像,显示了单层石墨烯均匀嵌入在PMMA基体中的结果。在实验中,研究者通过精细调整GPM与PTFT滚筒的接触,并利用水 meniscus 在GPM和DI水之间的界面诱导的张力,有效抑制了GPM在堆叠过程中的结构缺陷。此外,加热PTFT滚筒以增加PMMA的玻璃转变温度以上进一步提高了GPM之间的共形接触。最终,通过热轧制工艺消除了GPM之间的间隙和气泡。这一系列实验步骤的设计和执行,使得研究者能够成功地制备出高质量的GPL,其中单层石墨烯与PMMA基体均匀对齐,同时避免了结构缺陷的形成。这为实现石墨烯增强的多功能复合材料提供了重要的制备方法和基础。

图1. 通过浮式堆叠工艺制造石墨烯-PMMA层压板(GPL)

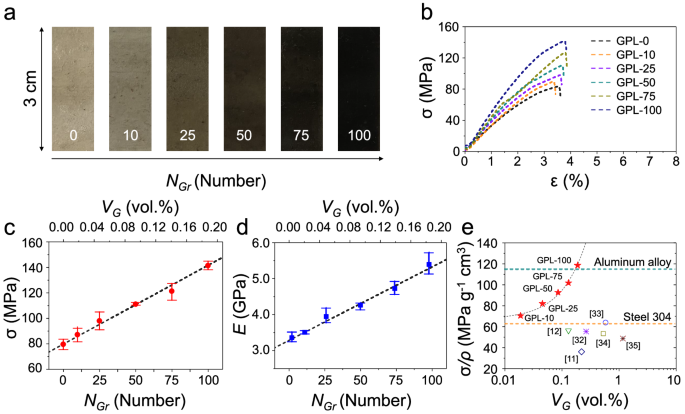

图2展示了石墨烯-PMMA层压板(GPLs)的力学特性。在研究中,拉伸强度和杨氏模量被确定为GPL的重要指标。为了评估这些指标,研究者制备了不同层数的GPLs并进行了拉伸应力测试。结果显示,随着嵌入石墨烯填料的层数增加,GPL的拉伸强度和杨氏模量均呈现出明显的增加趋势。具体来说,从GPL-0到GPL-100,拉伸强度从79.60 MPa增加到141.29 MPa,增幅达到了277.5%;而杨氏模量从3.33 GPa增加到5.37 GPa,增幅达到了261.26%。此外,研究者通过有限元方法模拟了不同层数GPL的力学行为,并观察到了与实验结果一致的趋势。基于混合规则他们还推导出了石墨烯填料的拉伸强度和模量,结果表明这些值与通过CVD方法获得的典型高质量石墨烯的值接近。最终,研究者发现,GPL-100的比强度达到了约118.5 MPa g^-1 cm^3,表明这种复合材料具有优异的力学性能,可作为高性能结构材料的潜在候选材料。

图2. 石墨烯-PMMA层压板(GPL)的机械特性表征

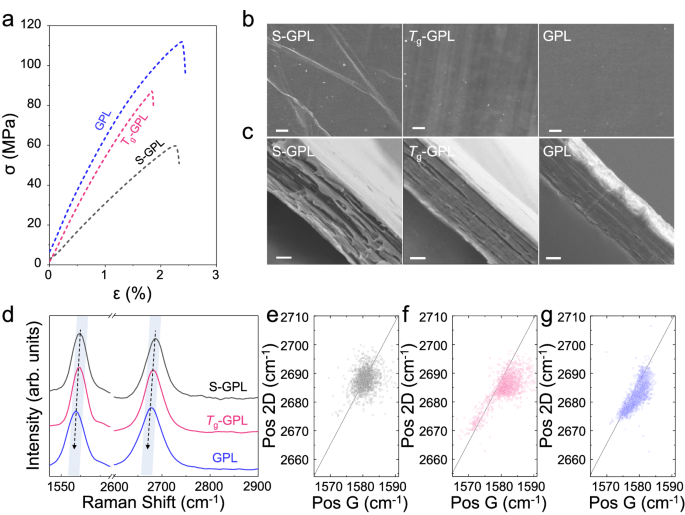

图3展示了石墨烯-PMMA层压板(GPL)的增强机制。为了深入探讨与之前石墨烯/PMMA复合材料相比的显著增强效果,研究者设计了三种不同样品,分别是简单堆叠的GPL(S-GPL)、在玻璃化转变温度(Tg)以上堆叠的GPL(Tg-GPL)和普通GPL。拉伸测试的结果显示,在Tg-GPL和普通GPL中,石墨烯层的预张力显著增加,使得它们在力学性能上得到了显著的改善。具体而言,相比S-GPL,Tg-GPL的平均拉伸强度提高了59.7%,达到83.11MPa,而GPL更是增加到103.72MPa,较S-GPL提高了97.7%(见图3a)。这一提升被归因于在Tg以上的滚动过程中,高弹性PMMA膜的粘度增加,促使每一层实现了更为贴合的共形接触,有效消除了层间滑动引起的结构缺陷。通过拉曼光谱分析,研究者发现了GPL热处理过程中G峰和2D峰的逐渐红移现象,进一步证实了预张力的引入。这种工艺优化不仅提高了GPL的力学性能,还通过减少结构缺陷,使得GPL的透明度得到提升。

图3. 石墨烯-PMMA层压板(GPL)的增强机制

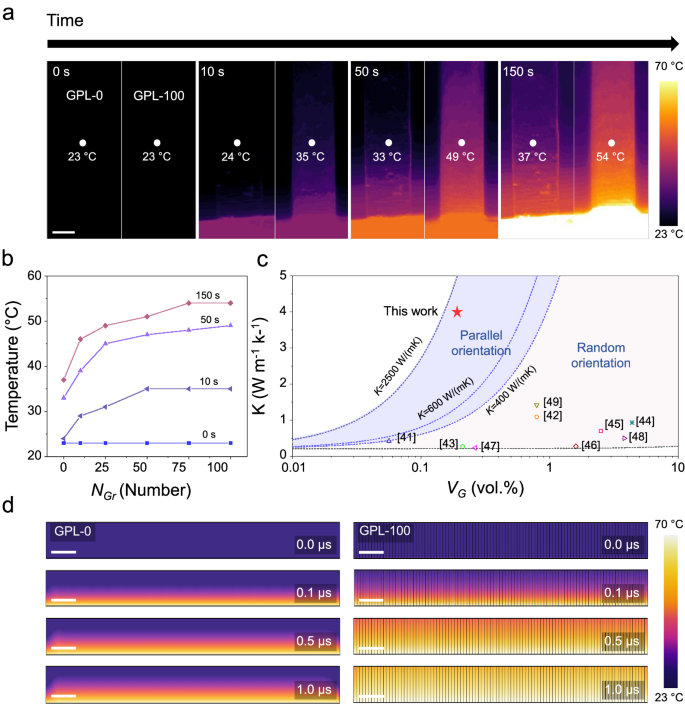

图4展示了GPL的热性能。为了探究石墨烯填料在GPL中的热传导效应,研究者通过红外相机实时观察了GPL样品的热传导过程。结果显示,GPL中的温度差随时间逐渐增加,表明石墨烯填料有效地促进了热传导。此外,研究者比较了GPL与先前报道的石墨烯/PMMA复合材料的热导率。结果显示,GPL具有更高的热导率,即使石墨烯的体积分数很低。进一步的建模分析表明,GPL中石墨烯层的数量与热传导能力成正比。研究者认为,GPL中的石墨烯与PMMA之间的界面清晰锐利,没有干扰热传导的结构缺陷。这些发现揭示了GPL作为具有优异热传导性能的复合材料的潜在应用前景。

图4. 石墨烯-PMMA层压板(GPL)的热性能

结论与展望

总结起来,研究者成功制备了一种多功能复合材料,该材料在聚合物基体中精确控制了半无限石墨烯增强材料的层数和间距。通过在DI水中卷起浮动的GPM,研究者能够快速而准确地层叠GPMs。由毛细作用引起的连续的网张力和一系列热处理有效地消除了在层间出现的结构缺陷(空隙、皱纹和褶皱),最大程度地提高了石墨烯填料的增强效能。结果表明,即使石墨烯的体积分数仅为0.19%,GPL的机械和热性能也显著提高。我们相信,研究者的浮动层叠策略将对实现基于低维纳米材料的功能纳米复合材料大有裨益,这些材料是难以分散的理想的半无限增强材料。

文献信息

Kim, SI., Moon, JY., Hyeong, SK. et al. Float-stacked graphene–PMMA laminate. Nat Commun 15, 2172 (2024). /10.1038/s41467-024-46502-6