摘 要 : 通过有限元数值模拟软件 Procast 对铝合金支架压铸件进行了数值分析 , 获得了零件充型过程和凝固时温 度场的分布 , 预测了铸件缺陷存在的位置并分析了其形成原因 。 通过压铸模拟分析研究了压铸工艺对铸件缺陷的影响 。 研究表明 : 铸件随着充型速度的增加 , 其铸件内部缩孔缩松的含量显著增加 ; 浇注温度越高 , 铸件内部缩孔缩松也越多 。

压铸是最先进的金属成型方法之一 , 应用广 , 发 展快 。 高压和高速充填是压铸的两大特点 。 由于压 铸被广泛应用于生产复杂精密铸件 , 压铸模具有结 构复杂 、 设计及制造工作量大 、 准备周期长的特点 。 而缩孔缩松及气孔是压铸件最为常见的缺陷 , 也是 导致压铸件报废的主要因素 。 因此 , 需要研究压 铸件 , 特别是复杂 、 薄壁压铸件的铸造缺陷形成机 理 , 预测其缩孔缩松以及气孔的形成 , 以便通过改进 压铸件和压铸模的设计 , 优化压铸工艺来避免缺陷 的产生 。 在试制铝合金压铸汽车零件过程中 , 引入 计算机模拟技术用于充型过程的预测与缺陷的预 防 , 可实现压铸工艺系统的优化设计 。

1 数学模型

在铸件充型过程数值模拟中 , 将液态金属看作不可压缩流体 , 其流动过程服从质量守恒和动量守 恒 , 其数学形式是连续性方程和 Navier-Stocks 方程 ( 简称 N-S 方程 ) 。

(1) 连续性方程 :

式中 :D 为散度 ;p 为单位密度的压力 ;μ 为运动粘 度 ;g 为重力加速度 ;△ 2 为拉普拉斯算子 。

(3) 能量方程 :

式中 :G 为温度梯度 ;R 为冷却速度 。

2 模拟过程与结果分析

2.1 工艺造型与模拟前处理

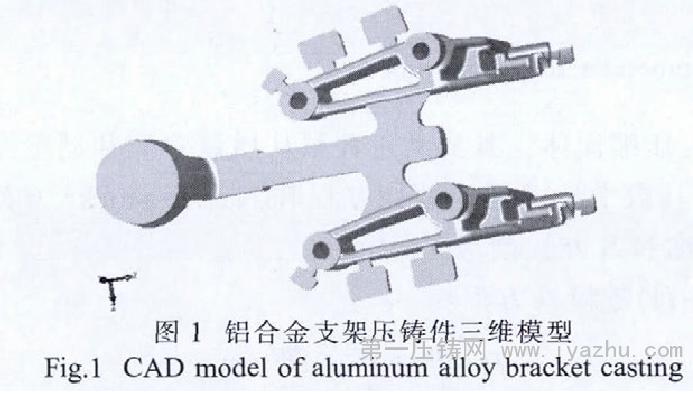

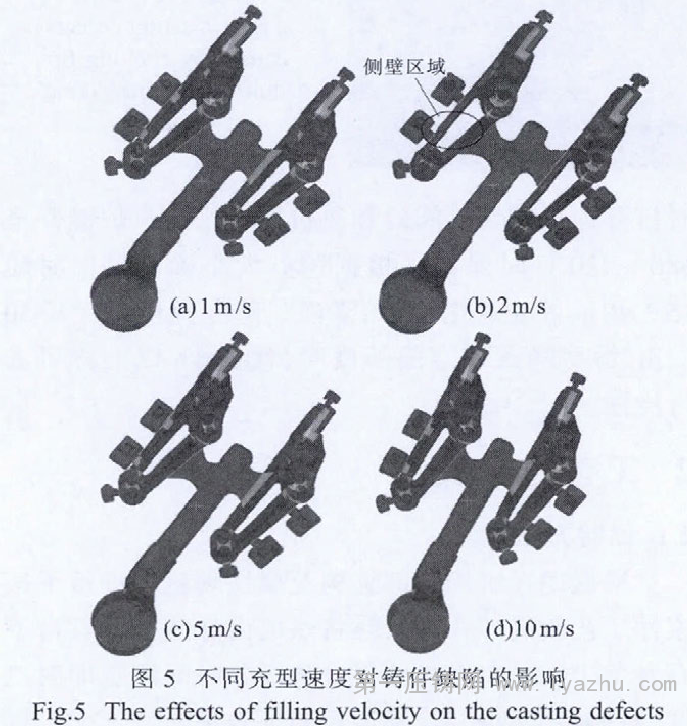

铝合金支架压铸件三维模型见图 1。 铸件为壁 厚不均匀的零件 , 其形状复杂 , 且零件要求铸件内部 不允许出现缩孔缩松等缺陷 。 零件材质为 ADC12 (Al9Si3Cu), 模具材料为 H13 钢 , 模具的预热温度为 (200±50) ℃。 本文对不同浇注速度 (1、2、5 和 10 m/s) 和浇注温度 (700、670、640 ℃) 分别进行模拟计算与 缺陷分析 , 以获得压铸工艺对支架压铸件铸件缺陷 的影响规律 。

图 2 为支架压铸件在 650 ℃ 以 2 m/s 的速度充 型凝固过程的模拟结果 。 从图 2(a) 可看出 , 液态金属 从沿着内交道进入铸件侧壁 , 高速充型的液态金属 在侧壁处受阻向铸件两端继续充填 。 铸件充填到 40% 时 , 液态金属进入铸件中厚大部位 , 整个充型过 程相对平稳 , 如图 2 (b) 所示 。 随着充填的进行到 75%, 见图 2(c), 铸件中的气体被推往最后充填的区 域 , 本压铸件在最后充填区域设有溢流槽与排气槽 , 使得铸件型腔中的气体及时排出 。 充型接近完成时 (90%), 液 态金属充填型腔时和模具之间存在的温 差 , 使得液态金属前锋过早开始凝固冷却 。 这些前 锋冷料在随后的充型过程中被推往铸件最后充填区域 , 因此在铸件最后充填区域设置溢流槽可以存储 前锋冷料 , 从而使得铸件的整体质量得到提高 。 由支 架压铸件的充型模拟过程可见 , 铸件的溢流槽的设 计较为合理 。

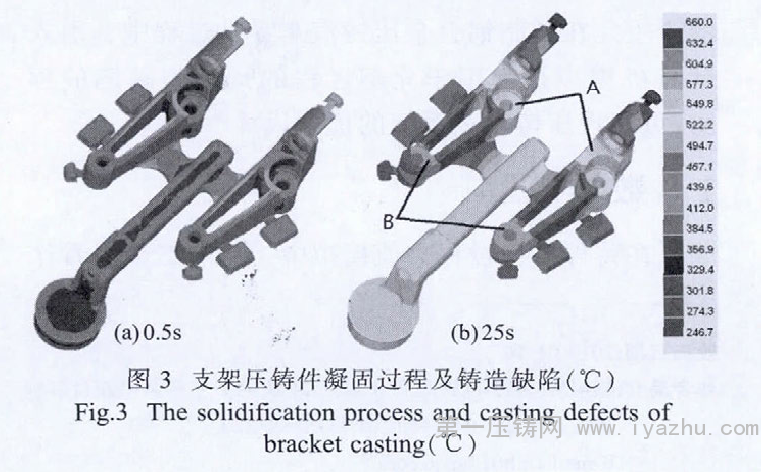

由于铸件在凝固过程中温度分布是一个动态的非均匀分布 , 并且对微观 组织 、 宏观偏析 、 缩孔缩 松具有很重要的影响 。 从 图 4 支 架 压 铸 件 铸 造 缺 陷预测结果中可以看出 , 在铸件的溢流 槽部位存 在着不同程 度的缩孔缩 松 , 说明溢流槽的位置设 计较为合 理 , 但与此同 时 , 铸件中厚大部位缩孔 缩松依然十分明显 。 通常将铸件中缩孔缩松降低到 最低程度的方法有两种 : 一是修改铸件浇注系统及 其模具结构 , 但费时且消耗大量财力 、 人力 ; 二是改 变铸件的成形工艺 , 本文对支架压铸件浇注速度和 浇注温度进行模拟分析 , 研究成形工艺对该铸件铸 造缺陷的影响 。

2.3 充型速度对铸件缺陷的影响

浇注温度与铸件质量有着紧密的联系 , 浇注温 度高 , 合金的流动性能好 , 铸件的表面质量好 。 从图 6 可看出 , 铸件在 1 m /s 的 充型速度下 ,700 ℃ 进 行 浇注的压铸件溢流槽部位虽然起到了一定的排气功 能 , 但铸件内部还是存在大量的缩孔缩松 , 其缩孔缩 松的含量要高于其它温度浇注条件下铸件缩孔缩松 的含量 。 其主要原因可能是铸件温度较高 , 合金的流 动性能好 , 充型速度快 , 型腔中的气体无法及时排 除 , 因此充型过程中容易产生卷气 , 凝固后以缩孔缩 松的形式存在于铸件内部 。 另外 , 液态金属温度高增 加了吸收气体的能力 , 在充填过程中铸件越容易产 生气孔和缩孔 。 当浇注温度降低到 670℃ 时 , 铸件内 部的缩孔含量明显下降 。 继续降低浇注温度 (640 ℃), 铸件内的气体含量显著减少 , 但铸件中厚大区 域 A 和 B 处依然存在少量的缩孔缺陷 。 主要是因为 铝合金的热胀冷缩所引起 , 液态金属冷却时产生体 积收缩 , 厚大部位收缩程度更加明显 , 因此需要在此 处设置型芯或冷却装置 , 以改变其凝固顺序 。

3 结论

利用 Procast 商业铸造模拟仿真软件对铝合金 汽车支架压铸件充型凝固过程进行数值模拟和分 析 , 预测了铸造缺陷并分析缺陷产生的原因 。 并对 充型速度和浇注温度两个压铸工艺参数对铸件缺陷 的影响进行了分析 , 发现铸件随着充型速度的增加 , 其铸件内部缩孔缩松的含量显著增加 , 浇注温度越 高 , 铸件内部缩孔缩松也越多 。 因此以模拟结果为依 据 , 可以对工艺方案进行改进 , 缩短生产周期 , 降低 生产成本 , 提高生产效率 , 而且可以优化工艺设计 , 对指导生产具有重要的意义 。