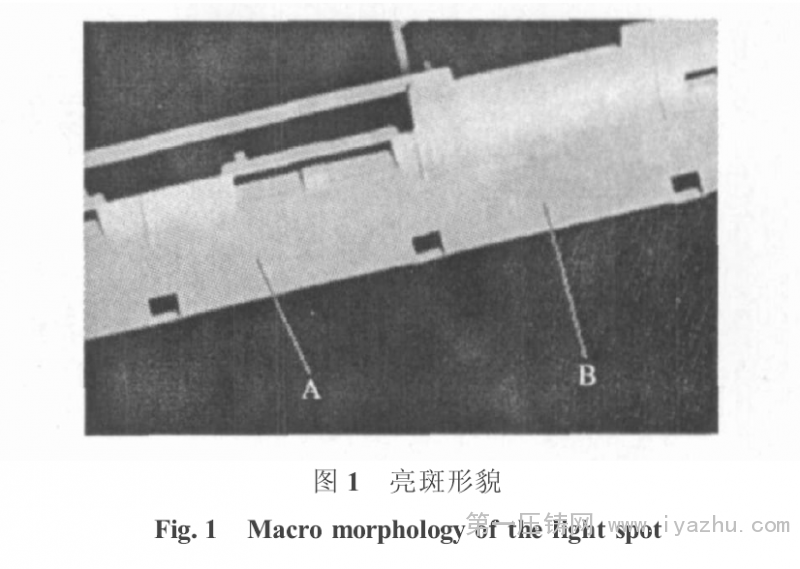

摘 要:镁合金压铸件在经过化学转化处理后,表面经常会有亮斑出现。分析认为造成亮斑的 主要原因是压铸件在压铸过程中由于模具表面存在热点使镁液冷却速度变慢,而在压铸件表面形 成了异常长大的先析出α相。由于先析出α相和共晶组织(α+β)的耐蚀性不同,因此在形成化学 转化膜过程中,形成了成分不同的化学转化膜,使表面呈现出亮斑。

0 引 言

由于镁合金具有相对较高的比强度和良好的铸 造性能,被广泛用于制作笔记本计算机及电子通讯 等产品的外壳,一般通过压铸工艺来实现。但由于 镁合金的电极电位很低,耐蚀性差,压铸成型后需要 经过化学转化处理在其表面形成一层化学转化膜来 提高其耐蚀性。

化学转化处理包括脱脂、酸洗、表面调整、导电 化、磷化处理和烘干等工序,在前后工序之间均需经 过水洗。磷化处理溶液的主要成分为磷酸二氢钙, 当压铸件与含磷酸二氢盐的酸性溶液相接触时就会发生化学反应而在铸件表面生成稳定的不溶性的无 机化合物膜层———磷化膜,其形成步骤主要包括: (1)金属镁的腐蚀溶解;(2)磷酸的三级离解,形成 磷酸根;(3)金属离子和磷酸根结合,结晶沉积在铸 件表面,形成粘结牢固的磷化膜,这样最终形成化学 转化膜。

在实际生产中,压铸过程会使坯件产生各种外 观缺陷和内在缺陷,前者在压铸完成后可以通过目 测识别,但后者不易辨别,经常在化学转化处理后以 表面缺陷如亮斑的形式出现,影响了产品的质量,一 旦出现产品即告报废。另外,在化学转化处理前还 要经过研磨、表面修正和表面补土等多道程序,因此 亮斑缺陷在成品时出现造成了很大的浪费。作者针 对亮斑的形成原因进行了分析,并提出相应的对策, 以提高镁合金产品的成品率,降低成本。

1 试样制备与试验方法

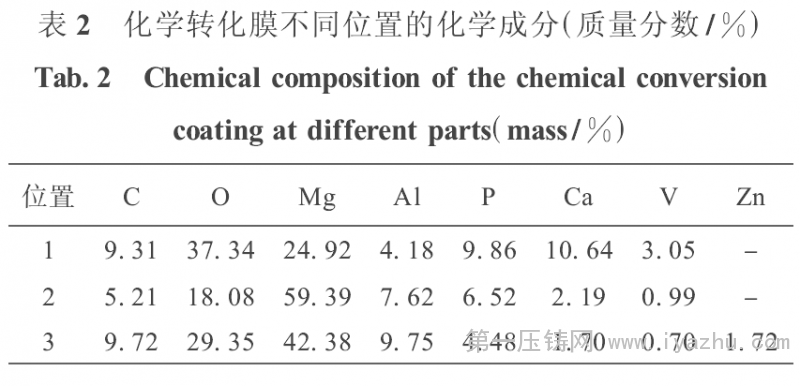

压铸件原材料为AZ91D镁合金,其成分(质量分数/%)为:8.87Al, 0.69Zn, 0.22Mn, 0.02Si, 0.002 04Cu, 0.001 02Fe,余为镁。压铸件为笔记 本计算机内构件(图1),最大肉厚1.00 mm,采用热 室压铸法制造,压铸参数为:锁模力250 kN;射出速 度2.7 m/s;射出质量120 g;一个循环的时间25 s; 铸造压力24 MPa;喷嘴温度600℃ ;熔炉温度680 ℃ ;镁锭预热温度200℃ ;模具温度285℃。

对经过化学转化处理后出现亮斑的铸件,观察 发现其正反两面含有对称的亮斑。亮斑和正常的化 学转化膜存在明显的分界线(图1A处为正常化学 转化膜表面,B处为亮斑表面)。

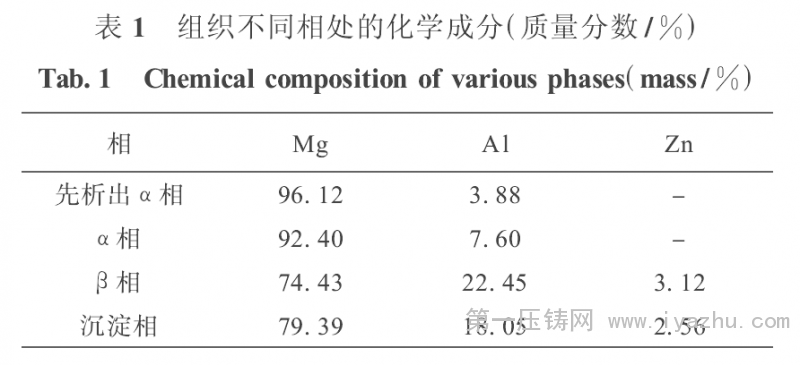

由图2可见,亮斑基体组织的共同特征是存在 尺寸很大的先析出α相,此外,还包括细小的(α+β) 共晶组织。表面组织和横截面组织存在一明显的差 异,即前者的先析出α相上没有析出相,而后者有。 正常的化学转化膜处基体组织很均匀,由晶粒细小 的共晶组织组成。

由图3可见,正常的化学转化膜比较均一,白色 部分和灰色区域分别对应共晶组织中的β相和α相。亮斑处组织中明显存在一不同于正常共晶组织的区 域,这一区域可能是由基体中存在的先析出α相在 化学转化处理过程中形成的。