摘 要: 镁在自然界中含量丰富,在地壳金属元素中储量排名第三位,是最轻的金属结构材料之一 。 镁 合金的密度为 1. 74 g /cm 3 ,比强度高达 134 ,兼具韧性好 、 减震性强 、 热容量低 、 压铸性能好以及切削加工 性能优良等优点,在军工 、 航天航空以及汽车等领域上有广泛应用 。 由于镁的电负性极强,稳定性不好, 易被腐蚀,因而需要对镁合金表面进行处理才能适应实际应用的要求 。 镁合金表面改性是改善镁及其合 金耐蚀性 、 提高使用寿命 、 扩大应用领域的重要技术手段之一 。 综述了镁合金表面改性技术的研究现状, 介绍了化学转化处理( 化学氧化处理) 、 电镀和化学镀 、 阳极氧化和微弧氧化 、 激光表面处理 、 热喷涂以及 有机涂层等方法的原理 、 优点以及存在的问题,并简要介绍气相沉积 、 离子注入 、 达克罗涂层等表面改性 技术,最后分析了镁合金表面改性的发展趋势,认为镁合金表面改性技术应朝着低污染 、 低成本 、 高效率 、 多技术复合的方向发展 。

镁是地壳金属元素中含量排名第三位的元素 , 在目前金属工程结构材料用量上紧随钢铁 、 铝之后, 享有 “21 世纪绿色金属工程材料 ” 的美誉 。 镁的密 度只有 1. 74 g /cm 3 ,工程结构应用中最轻的金属材料 就是镁合金 。 镁合金的比强度较铝和钢大得多,又兼 具比刚度高 、 屏蔽电磁干扰性能强等性能,在国防 、 航 天 、 汽车及电子领域有重要应用 。 然而镁的电负性 非常强,稳定性很差,即使做成镁合金之后电化学活 性依 然 很 高,没 有 适 当 的 防 护 手 段 很 容 易 被 腐 蚀 。 为改善镁合金的耐腐蚀能力,延长镁合金构 件的使用寿命,从而扩宽镁合金材料的应用领域及其 使用范围,镁及镁合金材料表面的防腐技术成为镁合 金应用中的研究热点 。 当前,提高镁合金材料的耐 腐蚀性能通常有两种途径: 一是改变材料的种类 、 配 比及颗粒尺寸等方式提高镁合金的耐腐蚀性能 ,二 是对镁合金进行适当的表面改性 。

1 镁合金表面改性工艺

镁及其合金表面改性的常用工艺有: 化学转化处 理( 化学氧化处理) 、 电镀和化学镀 、 阳极氧化和微弧 氧化 、 激光表面处理 、 热喷涂 、 有机涂层以及表面渗层 处理等 。

1. 1 化学转化处理

化学转化处理又称化学氧化处理,是镁合金表面 改性最常用的方法之一,通过镁合金构件与处理液接 触发生化学反应,在构件表面生成一层粘结牢固的钝 化膜 。 这层钝化膜能保护镁合金不受水和其他腐蚀 介质的影响,并可以作为涂装基底改善后续涂膜的附 着性 。 化学转化处理的优点在于设备投资少 、 工艺简 单 、 成本低 ; 但镁合金的化学氧化膜薄 、 脆且多孔, 只能起到减缓腐蚀速度的作用,单独使用防腐效果不 佳,且耐磨性不好,一般只作为装饰层或中间层,不适 用于长期防腐与耐磨保护层 。 近些年镁合金化学改性工艺有络化处理 、 磷化处理两种主要工艺 。

1. 1. 1 络化处理

络化处理是目前应用最多 、 技术最为成熟的表面 化学转化处理方法之一,常用络酸盐或重络酸盐水溶 液进行化学转化处理 。 络化处理的机理是镁合金表 面的镁原子溶于处理液中,与处理液中的离子发生反 应,并在合金表面沉积一层以铬酸盐为主的氧化膜 。 这层氧化膜的主要成分为 Cr 2 O 3 ·n Cr O 3 ·m H 2 O、Mg ( Cr O 2 ) 2 以及镁 、 铝 、 锰的氧化物等 ,其防腐性主要 来自于两个方面: 一是氧化膜在合金表面起惰性的屏 蔽作用,隔绝空气和水分; 二是氧化膜在受到磨损和 破坏时能吸水膨胀,具有自修复特性 。

虽然络化处理技术比较成熟,所得到的氧化膜防 腐性能也远优于自然氧化膜,但是它也存在膜层较 薄 、 显微裂纹多等问题 ,一般只适用于临时保护或 涂装基底 。Cr 6+ 有毒,对人体有害 、 污染环境,含 Cr 6+ 废液处理难度大 、 成本高,而络化处理不可避免地会 产生含 Cr 6+ 废液,将被其他安全环保的无络化学转化 处理取而代之 。

1. 1. 2 磷化处理

磷化处理是镁合金表面改性中发展较快的一种 技术,是替代络化处理的重要工艺之一 。 磷化 处理转化膜具有与基材结合牢固 、 吸附性好 、 耐蚀性 优良等优点,其主要成分为 Mn、P、O ,成膜机理与络 化处理相似,一般作为中间保护层或底层,不作为长 期耐磨 、 防腐保护层 。 虽然磷化处理的污染比络化处 理小,但是对环境仍有一定的危害性,且磷化处理溶 液消耗快,需要对溶液的组成和酸度进行及时调整, 因此,研究无毒无污染的环保型化学转化处理仍是未 来研究的重点 。

1. 1. 3 其他处理

除磷酸盐转化膜外,无络化学转化膜还包括锰酸 盐转化膜 、 钼酸盐转化膜 、 锡酸盐转化膜 、 钨酸盐转化膜 、 氟锆酸盐转化膜 、 有机物转化 膜 、 稀土钝化及复合转化膜 。 这些工艺处理液中不含有 Cr 元素,对环境污染小,但成本较络化处理 、 磷化处理高 。 近年来,大量环保的无络化处理技术研 究涌现,高焕方等 对镁合金无络化处理技术进行 优化,以植酸转化为内层 、 铈基转化为外层,制备防腐 性能优良的无络化转化膜 。 赵雅倩等 以植酸为主 要成膜剂,通过正交试验优化配方和工艺,研究植酸 盐转化膜的成膜 、 防腐机理 。

1. 2 电镀 、 化学镀

1. 2. 1 电镀

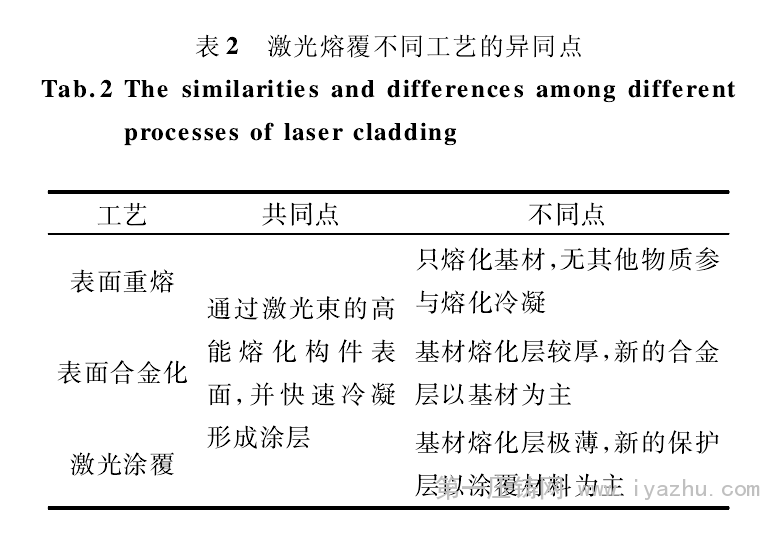

镁合金构件通过电镀可在液相中沉积出一层金 属或合金镀层,从而提高镁合金表面的耐擦伤 、 耐磨 和耐腐蚀性 。 电镀需要经过打磨 、 清洗 、 侵蚀 、 活 化 、 浸锌 、 氰化镀铜 、 电镀等工艺流程,流程的方法及 目的见表 1。

与阳极氧化相比,微弧氧化成膜速度更快,膜层 与基体结合更牢固,硬度更高,最高可达 2000HV ,结 构更致密,同时具备高耐磨 、 高耐蚀 、 高绝缘的特性, 耐高温性 、 装饰性能更加优异,其工艺安全环保,是发 展潜力巨大的镁合金表面改性技术 。 张荣发等 研 究出一种改进的微弧氧化工艺,该工艺制得氧化膜孔 隙较少且直径小( 约 2 ~ 8 μm ) ,经中性盐雾试验 336 h 未见腐蚀现象 。 然而,由于工艺原因微弧氧化陶瓷 膜存在大量的微孔 、 裂纹,这些微孔和裂纹直接影响了 膜层的耐蚀性能 。 高能耗的工艺特点也制约了微弧氧 化的实际应用,因此,发明低成本的电解液配方 、 优化工艺参数 、 降低能耗是微弧氧化的研究重点方向 。

1. 4 激光表面处理

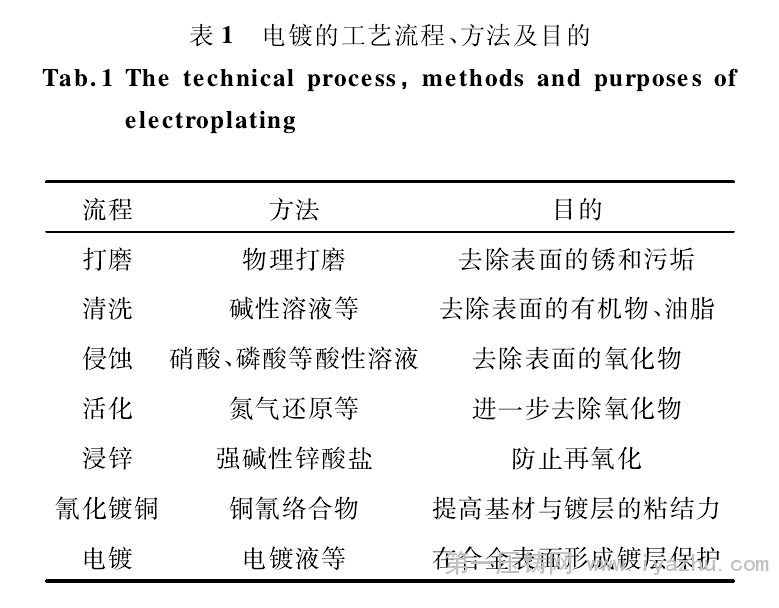

激光表面处理是指利用激光束对金属表面进行 加工处理,使得金属表面在激光束的高能下熔化后重 新凝固 。 激光表面处理对基体热影响小 、 适用范围比 较广,可以通过细化表面晶粒 、 生成非平衡相等表面 组织变化提高合金强度 。 合理选用激光表面处理 工艺,可以提高镁合金的耐磨性 、 抗氧化性以及抗疲 劳性,然而并不能显著提高抗蚀性 。 由于激光表面处 理所得涂层一般较薄,短期防护效果良好,但不能作 为长期有效的保护层 。 目前镁合金常见的激光表面 改性工艺有: 表面重熔 、 表面合金化 、 激光涂覆等 。

1. 4. 1 表面重熔

激光表面重熔是指不加入任何金属元素,直接利 用高能激光束对金属合金表面进行连续扫描,使一定 厚度( 0. 1 ~ 3. 0 mm ) 的金属表面瞬间熔化,再通过内 层金属自身的低温使熔化层快速冷凝,从而达到表面 强化效果的技术 。 曾爱平等 在真空条件下用激 光处理镁合金试件表面,发现镁合金经过表面重熔处 理后,表面的显微硬度比未处理时的镁合金要低,但 是耐蚀性与疲劳性能有了明显的提高 。

1. 4. 2 表面合金化

激光表面合金化是指在进行表面重熔前对金属 表面进行预涂覆或者在重熔时加入合金粉末,预涂覆 层或合金粉末在熔化后跟部分基材融合冷却形成一 层具有特定性能的金属薄层的工艺方法 。 高波等 对 AZ31、AZ91 两种镁合金进行激光表面合金化处 理,经检测发现,处理后的两种镁合金表层的耐磨性 能和疲劳性能都显著提高 。

1. 4. 3 激光熔覆

镁合金的激光熔覆是将特定的涂层材料放置在 构件表面,通过激光辐射使涂层材料和镁合金表面薄 层同时熔化混合后快速冷却凝固,并在镁合金表面形 成冶金的表面涂层,从而达到保护镁合金目的的工艺 方法 。Yao Jun 等 在 AZ91D 镁合金表面熔覆铝和 硅的混合粉末,涂层均匀致密,显微硬度较基体提高 了 3 倍,从而改善镁合金的耐磨性能和疲劳性能 。 为 增加熔覆层的厚度,进一步提高表面处理的有效性, 人们开发了激光多层熔覆,是指在原熔覆层上再熔覆 的工艺 。

上述 3 个工艺既有其共同点,又有其不同点,见 表 2。