摘 要 为了实现某铝合金零件的整体熔模铸造并获得高质量的铸件 , 运用 ProCAST 软件对其铸造过程进行数值模拟 。 通过对充型 、 凝固过程的分析 , 预测出缩孔 、 缩松形成区域 。 经过优化设计 , 在铸件底部进行增加水冷床装置 , 使原铸件缺 陷位置发生改变 , 提高了产品的品质和合格率 。

铸造铝合金适用于生产结构复杂 、 比强度要求高 、 整体性能要求均一的零件 。A 356 铝合金具有良好 的铸造性能 , 热处理强化性能以及流动性好 、 热裂倾向 小等优点 , 已被广泛运用于铸造各种壳体 、 飞机配件 等承受载荷的零件 。 某 企业采用熔 模 铸造对某 A356 铝合金零件进行批量化生产 , 由于铸造工艺方案不够完善 , 铸件出现缩孔 、 缩松等缺陷 , 严重影响了铸件的使用 性能 。

应用 ProCAST 软件可直观地显示出铸件充型阶 段的金属液流动行为 , 凝固阶段的温度场分布及预测铸 件中 可 能 存 在 的 缩 孔 、 缩 松 等 缺 陷 。 本 课 题 运 用 ProCAST 软件对其铸造的过程进行模拟 , 通过对铸件 成形过程中的温度场仿真分析 , 有效地预测出缩松 、 缩 孔等缺陷的位置 , 通过调整工艺参数 , 确定了最佳工艺 方案 , 提高了产品的品质和合格率 。

1 数值模拟前期处理

1.1 铸件特点及工艺

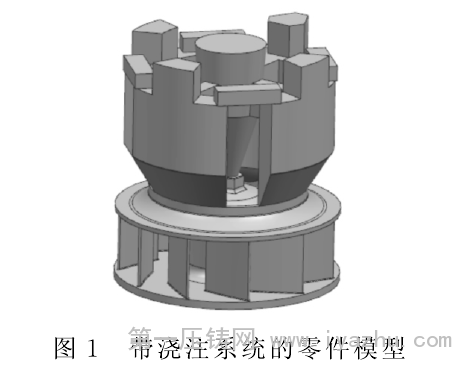

铸件结构见 图 1,材 质 为 A356,外 形 尺 寸 为 ?198 mm×140mm。要求其组织致密性好 , 不能有缩孔 、 缩 松 、 变形等缺陷 。 采用顶注式浇注系统 , 并合理布局浇 口 、 冒口位置 。

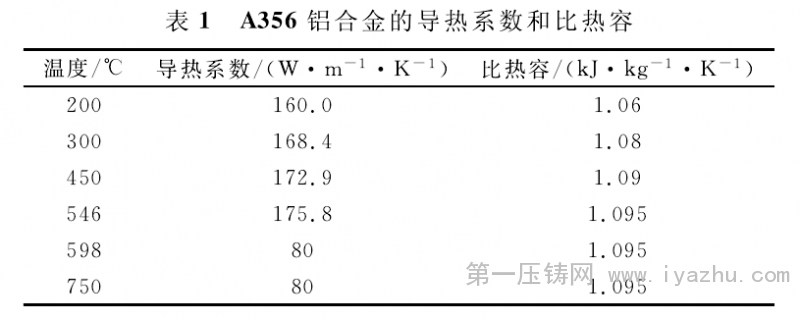

ProCAST 材料库中提供了完整的 A356 铝合金热 物性参数 , 其固相线温度为 546 ℃,液相线温度为 598 ℃,导热系数 、 比热容见表 1。

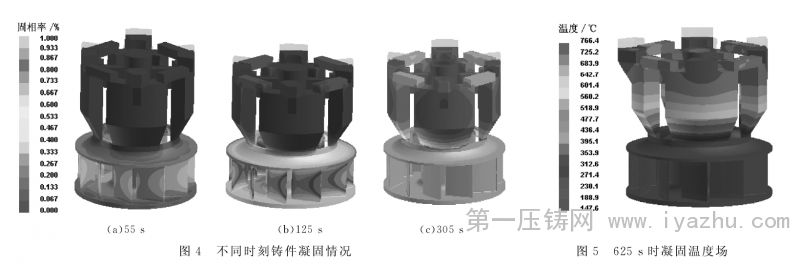

图 4 为不同时刻铸件凝固情况 。 可以看处 , 铸件薄壁处凝固最快 , 铸件壁厚较大的地方容易产生热节 , 凝 固的稍慢一些 。 凝固最慢的是冒口部位 , 可以起到补缩 的作用 。 图 5 为铸件凝固温度场 。

2.2 工艺优化及模拟结果

凝固时间场显示 , 由于铸件薄壁部分存在 , 铸件不 能实现自下而上的顺序凝固 , 不能充分发挥冒口的补缩 作用 。 因此 , 在铸件底部增加紫铜管水循环系统 , 使铸 件凝固顺序更加合理 。

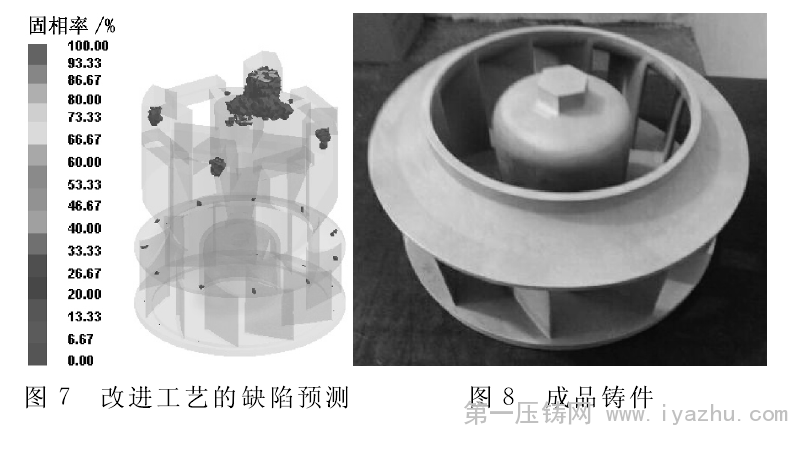

经工艺改进后 , 对新的铸造工艺方案进行数值模拟 分析 , 其缺陷预测见图 7,可以看出 , 铸件基本不会出现缩 孔缩松的缺陷 , 可能发生的位置也主要集中在浇口冒口 位置 , 对产品的品质无影响 。 工艺优化后铸件见图 8。