摘 要 分析了驱动端盖精密压铸件的结构特点及压铸成形工艺性,结合模具制造工艺要求,确定压铸模主分型面为阶梯 分型面,并采用斜止口定位;压铸件内凹处两侧采用液压抽芯机构抽芯,为防止滑块型芯与推杆发生干涉而设置了预复位 机构;浇注系统采用偏心式缝隙浇口,横浇道及内浇口设计在左右滑块上。浇注系统保证了压铸件充填及排气好,有效地 提高了压铸件产品质量和产品合格率。

1 驱动端盖精密压铸件结构特点及成形 工艺性分析

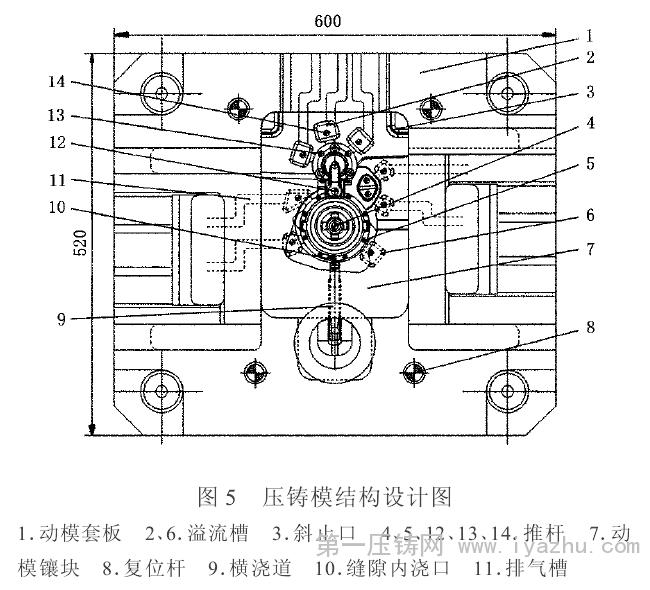

图1为驱动端盖精密压铸件外形图。该产品是博 世汽车部件(长沙)有限公司汽车起动机的外壳零件,批 量生产,压铸成形,压铸件材料为GD-AlSi9Cu3,压铸成形工艺性较好,力学性能较高,机械切削性能好,能满 足产品的生产要求和使用要求。

2 压铸模设计

2.1 型腔数量的确定

依据产品尺寸及结构形状要求,鉴于压铸件较复 杂,压铸模有内凹,需要设置抽芯机构。为简化模具结 构,便于模具使用及维护,保证压铸件质量,采用一模一 件的结构设计方案。

2.2 分型面设计

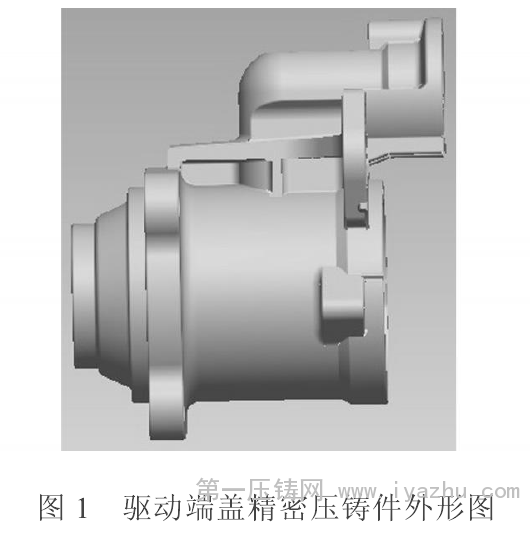

基于压铸件结构特点,压铸模设计采用动、静模主 分型,中间内凹采用滑块成形的模具结构,以压铸件大 圆端面 (95± 0.3)mm及小圆端面 (61± 0.3)mm 作为动、静模主分型面。由于大小圆端面有高度差,不 在同一个平面,因此主分型面设计为阶梯分型面;在压 射成形时,阶梯分型面型腔两侧因受到的侧面压射压力 不均匀,将使定模与动模有相对滑移的倾向。为了保证 定模和动模在合模时不错位,在定模镶块和动模镶块上 采用斜止口的对中方式,既可保证定模与动模形位要 求,还能起到加固型腔的作用;另外,由于压铸件中间部 位有内凹,为保证压铸件顺利成形及脱模,内凹处两侧 设置侧向抽芯机构,内凹部分由滑块型芯成形;模具主 要成形零件由定模镶块、动模镶块及滑块型芯组成,压 铸件内孔型芯均设置在动模镶块上。为便于零件加工 及模具维护,内孔型芯采用镶拼式结构。

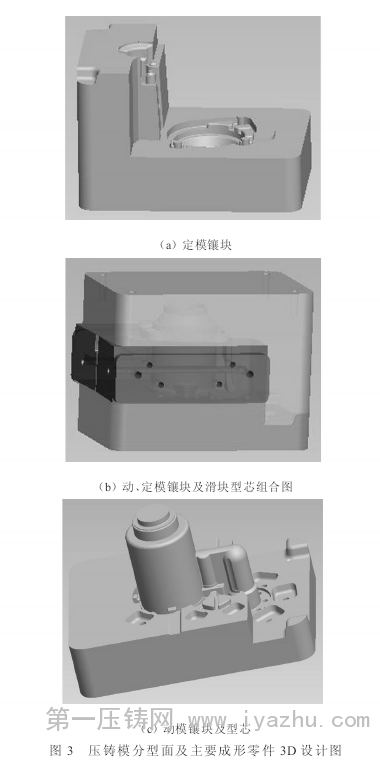

为保证压铸件质量要求,在压铸模分型面上设置了 溢流槽和排气槽。溢流槽除了接纳型腔中的气体、夹 杂及冷污金属外,还作为工艺搭子顶出铸件,因此在设 计上采用了容量较大的梯形溢流槽;为了保证溢口比内 浇口早凝固,使型腔中正在凝固的熔融合金形成一个与 外界不相通的密闭部分而充分得到最终压力的压实作 用,溢口厚度应小于内浇口厚度;在溢流槽末端开设排 气槽,压铸时排气槽将型腔内气体引出排气,排气槽的 截面积为内浇口截面积的35%左右,排气槽深度为 0.12 mm。图5为压铸模结构设计图。