摘要根据锌合金压铸件的表面及内材的结构特性,提出了锌合金压铸件电镀生产工艺流程,介绍各工序的配 方及工艺规范,其中一步法前处理尤其适用于大批量生产。

1 前言

锌合金压铸件,由于一次性压铸成型,生产效率 高,加工成本低,尤其适用于对公差要求不太严而形 状复杂的零部件,现已广泛地用于代替铜、铜合金和 钢铁材料制造的受力不太大而形状复杂的结构件和 装饰件。其表面处理工艺也处于成熟阶段。

压铸件用锌合金是以锌为主,铝为辅的合金。 其化学稳定性差,在其表面上沉积一层耐腐蚀的铜、 镍、铬镀层,以此提高其耐腐蚀性能。在锌合金压铸 件电镀之前,应了解合金组成中的锌、铝的含量比 例。合金中铝含量过高,会加速其表面层氧化,造成 镀层结合力下降;而合金中铝含量过低,又会影响零 件的韧性,使用过程中易出现断裂,合金组成中铝的 含量在3.5%一4.0%之间最佳。

锌合金压铸件前处理合理与否,是电镀质量成 败的关键。但是,往往会将其前处理与钢铁件前处 理等同视之,或者忽视了工序中某个因素,而造成镀 件大量返工或报废。由于锌合金压铸件有它的特殊 性,致使返工很难,这就是锌合金压铸件在电镀过程 中报废率高的原因。

2 锌合金压铸件在电镀中必须关注的问题

锌合金压铸件表面很象蒸摸表面,其外表有一 层0.05~一0.or~光滑致密金属层,其表面的下 层是疏松、多孔性的结构。因此,在机械抛光时要严防抛穿其光滑致密层,使疏松、多孔的内材暴露出 来,致使镀层产生起泡、脱皮等缺陷。

2.2 掌握锌合金压铸件的化学性能

锌合金压铸件在压铸过程中,由于压铸工艺上 某些原因,造成同一个压铸件中产生富锌和富铝的 部位。强碱先溶解富铝相,强酸先溶解富锌相。若 在除油或浸蚀过程中,使用的是强酸或强碱,会使零 件表面上产生针孔及微气孔,这些孔隙会残留酸碱 液,在电镀时会引起镀层起泡和脱皮,严重影响电镀 的成品率。因此,锌合金压铸件不可在强酸或强碱 液中除油及浸蚀。

2.3 满足锌合金压铸件预镀层的尺寸要求

锌合金压铸件在镀前处理完成后,要预镀打底 层。一般是在无氢氧化纳的氰化镀铜槽中镀铜,或 者在中性镀镍液中镀镍。管状零件应在焦磷酸盐镀 液中沉积铜层,其镀层厚度应在6拼m以上。否则, 极薄的铜层会很快扩散到锌合金中去,形成一层较 脆的铜锌合金,影响镀层质量。预镀的铜层越薄,铜 向锌合金内扩散速度越快。

2.4 加速锌合金件镀前处理与入槽电镀衔接速度

锌合金压铸件镀前处理,是为了除去零件表面 上油污及零件在空气中久留后被空气中氧气氧化生 成新的氧化膜,让镀液中的金属离子直接沉积到纯 净的锌合金上。镀前处理完成的零部件,应立即电 镀,不允许在大气中或水槽中久留,以免锌合金表面 再度被氧化或在表面产生水化物,影响镀层的结合 力。若零件已出现轻度氧化膜或水化物,可在10g/L的硼酸液中浸一下,清洗后转人10岁L的氰化钠液 中活化,恢复零件表面的纯洁性。

3 锌合金压铸件电镀工艺规范

3.1 工艺流程

(l)机械抛光一化学除油~电解除油一清洗~ 浸蚀一清洗~预镀铜~清洗~中和~清洗~电镀 (亮铜、亮镍等镀层、仿金及仿古镀层等);

(2)机械抛光一一步法除油浸蚀一清洗~脱灰 黑膜一清洗~预镀铜~清洗~中和一清洗一电镀 (亮铜、亮镍等镀层、仿金及仿古镀层等)。

3.2 机械抛光

机械抛光是利用抛光轮和抛光膏对零件表面进 行轻微的切削和研磨,以整平表面,提高表面的光洁 度。对锌合金压铸件抛光,其线速度一般在20而s 一25而S。抛光时应勤上油、少上油,先用红油抛光 膏,后用白油抛光膏。抛光一般是手工操作,两手用 力要均匀,且不可用力过大,更不能把抛轮的切点停 留在零件的某一个部位,以防抛穿锌合金压铸件光 滑致密的外表层,影响电镀质量。

3.3 除油

锌合金压铸件的成型是靠模具,而模具在压铸 过程中应定时涂上矿物油等脱模剂。零件在压铸成 型后脱膜及运转过程中,也会沾上微量的油污。这 些油污在镀前要处理干净,否则,会影响到镀层与基 体金属的结合力。在锌合金除油过程中,不能图方 便而加人强碱性化工原料,只有在一定条件下方可 使用弱碱性化合物进行除油。为了除油彻底,防止 复杂零件深凹处有油污残留,可用电化学除油来提 高深凹处的除油效果,从而弥补化学除油不足之处。

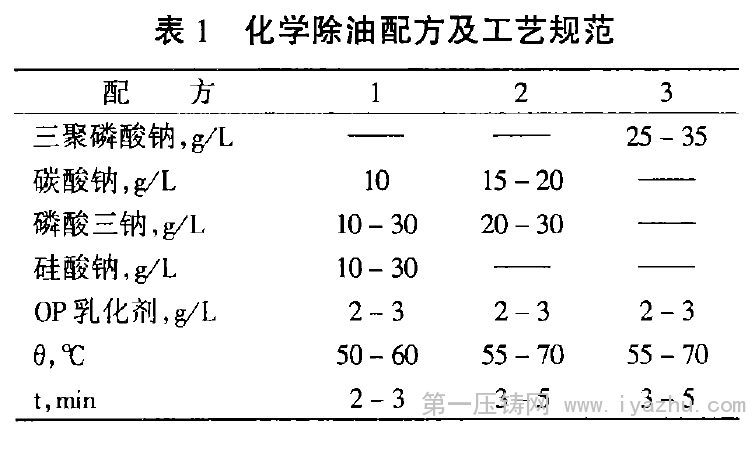

锌合金压铸件化学除油及电化学除油的配方及 工艺规范见表1、表2。

3.4 浸蚀

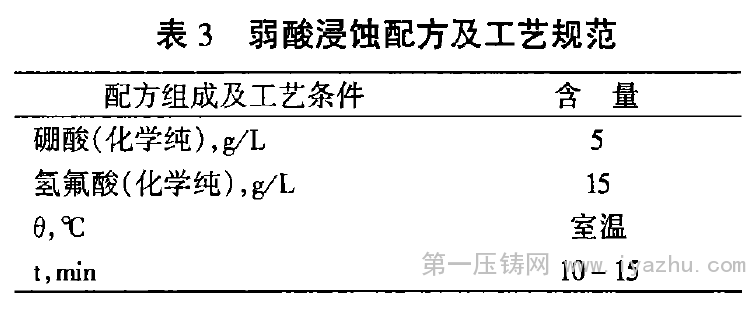

锌合金零件经化学除油及电化学除油后,其表 面上的油污已经除净。但是,仍有从源头就产生的 轻微氧化膜存在。而微量的氧化膜会影响镀层与锌 合金的结合力。虽强酸能轻易地除去氧化膜,但由 于锌合金的特殊性而不宜使用,只能使用很稀的弱 酸来浸蚀。具体如表3。

3.6 清除灰黑色粉膜

经一步法除油和浸蚀后的零件,其表面上有一 层被硫酸氧化、碳化后形成轻微的灰黑色粉膜,应在 脱膜液中清除掉(工艺规范见表5)。脱膜液中的防 染盐S具有吸附功能,可吸附零件表面的灰黑色粉 膜,使表面呈现纯洁的锌合金。脱膜液中的氰化钠 对锌合金表面起活化作用。微量硝酸有促进防染盐 S持续性作用。

3.7 预镀

纯洁的锌合金件在镀光亮性酸铜之前,应在腐 蚀小、覆盖能力强的镀液中沉积一层预镀层,以免锌 合金在强酸性液中受到瞬时的腐蚀,如在无氢氧化 钠的氰化镀铜或中性镀镍液中沉积一层铜或镍层。 管状件应在焦磷酸镀液中沉积。其镀层厚度不小于 6脚,否则,当零件转人酸性很高的镀槽后,由于零 件几何形状复杂,电流微量进人的部位,零件表面就产生局部腐蚀,造成镀件返工或报废。零件在预镀 液中沉积好一层预镀层后,可按客户要求镀其他镀 层,如镀亮铜、镀镍、镀铬等。

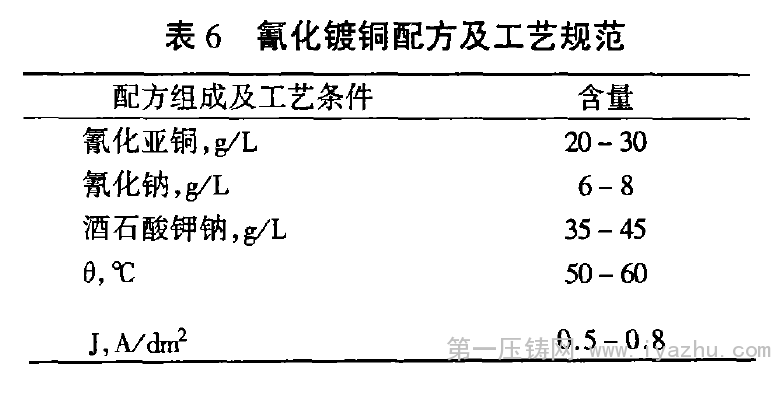

预镀铜镀液配方及工艺条件见表6,表7。

4 结语

锌合金压铸件是一种价廉物美的装饰结构材 料,锌合金有它自己的特殊性。在电镀过程中应摸 清它的性能,掌握它的规律,严格电镀方法及工艺操 作,尤其是镀前处理,只有掌握它,才能利用它,在了 解锌合金的特殊性之后,要细心而耐心地按特殊方 法来进行电镀,以保证镀层质量,避免镀件大量返工 或报废。