摘 要:通讯基站类设备正朝向高散热性能、高耐蚀性能及高薄方向发展。由此促进了铝合金压铸技术朝向高精尖 方向推进,在满足散热和防腐蚀性能的前提下,使得通讯类铝合金壳体逐步走向轻量化。铝合金通过压铸 成型,可以大大提高生产效率高,广泛应用于各类合金成型。壳体类零件结构简单,影响此类零件成型性 的主要因素取决于零件的壁厚。本文从理论模拟到实际生产,对铝合金压铸件壁厚对整个零件的成型性影 响进行了研究。

1 前言

随着科学技术的进步,在 21 世纪,科学与 技术的发展将会偏向于技术应用方面。在全社会 数字化的浪潮下,中国的电信行业将处于一个新 的发展起点,不再局限于独立的通信产业,多媒 体的广泛推广、互联网的应用极大地推动了通信 工程专业的发展,几乎可以从所有的行业中会看 到通信的影子。通信技术的发展离不开通讯类设 备,随着通信技术的发展日趋成熟,铝合金压铸 在通讯基站类设备壳体上的应用也逐渐成熟。

由于压铸工艺在现代工业中用于生产各种 金属零件具有独特的技术特点和显著的经济效 益,因此长期以来人们围绕压铸工艺、压铸模具 及压铸机进行了广泛的研究,取得了可喜的成 果。

中国压铸业不断追求技术进步,不断追求高 品质生产。压铸总体水平与国外先进水平相比虽 有差距,但从某些经常用来评价压铸技术水平的 指标来看,这种差距正在缩小。压铸是一个高度 依赖技术经验的行业,中国压铸专业人员不足、整体技术素质偏低。无国界的市场,使我国压铸 企业面临发展壮大的机会,同时也面临着日益激 烈的竞争风险。人才是企业生存和发展的根本, 企业要不断地学习运用先进的生产技术,必须培 养高素质的技术和管理人才。只有这样,才能使 中国压铸业取得更大进步。

铝合金通过压铸成型,可以大大提高生产效 率高,广泛应用于各类合金成型。目前,通讯基 站类设备正朝向高散热性能、高耐蚀性能及高薄 方向发展。而铝合金在传热性能上,其导热系数 介于 130W/m K~160W/m K 之间;通过添加不同 的合金元素可以大大提高耐腐蚀性能;强度方 面,由于铝合金的比强度介于 7.41×104Nm/kg~ 9.26×104Nm/kg 之间;铝合金具有的优越性能, 可以满足通讯类设备壳体的性能要求。

2 铝合金压铸件壁厚对整个零件的 成型性的影响

压铸件的壁厚决定整个零件的成型性。因此 研究铝合金压铸件壁厚对整个零件的成型性在铝合金压铸实践中有着重要的意义。本文中,选 择了壁厚介于 1.5 mm ~2.5mm 之间的壳体产品 进行研究。

2.1 产品特性参数

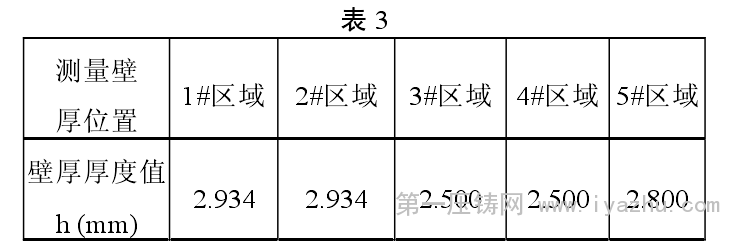

产品形状如下图 1 所示:

各区域壁厚见下表 1 :

2.4 模具的制作

通过计算压铸机的锁模力,模具适合机型吨 位为 1250 吨;采用 S50C 模框及 DIEVAR 模芯 材料制作好模具。

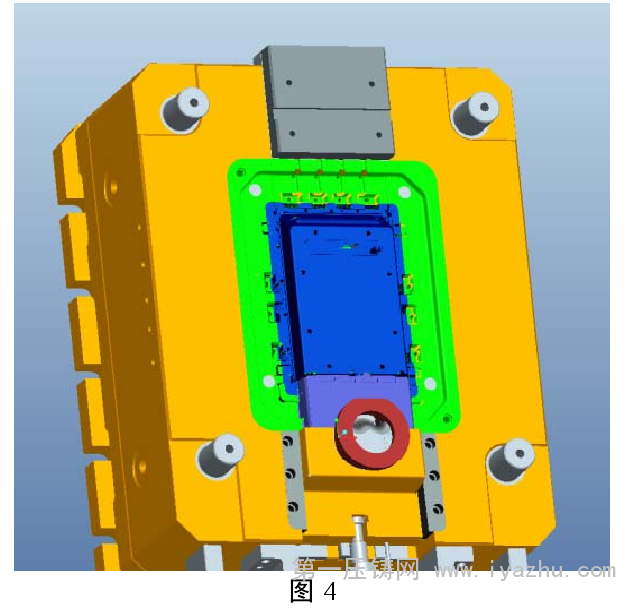

模具图如下图四所示:

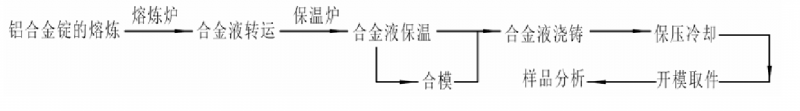

样品生产的工艺流程为:

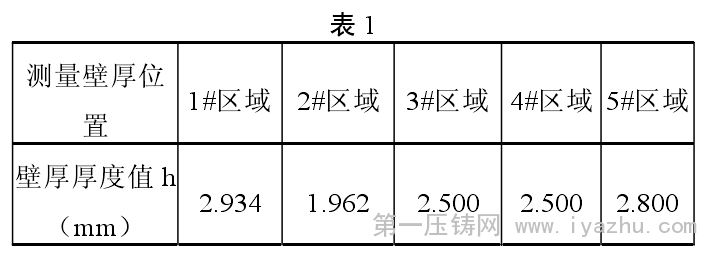

2.6 样品 2 的准备及分析

将 2# 区域厚度增加,第二组样品各区域壁厚 如下表 3 :